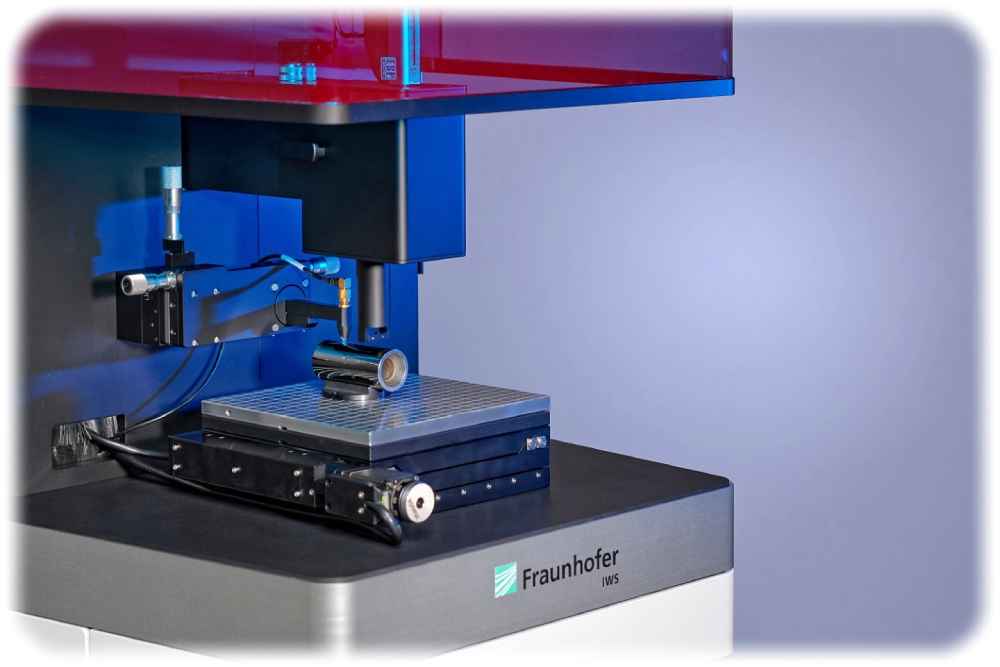

Das „Lawave“ von Fraunhofer Dresden analysiert Beschichtungen, indem es per Laser Schallwellen auf Oberflächen sendet. Foto: Jürgen Jeibmann für das Fraunhofer IWS

Fraunhofer Dresden transferiert mit „Lawave“ die lasergestützte Schall-Analyse von Oberflächen in die Industriepraxis

Dresden, 29. März 2024. Laser können kleine Schallwellen auf Chip-Scheiben und Autobauteilen auslösen. Diese Oberflächen-Schallwellen lassen sich dann auslesen, um die Oberflächengüte und Beschichtungsqualität der untersuchten Bauteile ohne Beschädigung zu analysieren. In der Forschung und in einigen Industrie-Laboren ist diese Laser-induzierte Oberflächenwellen-Spektroskopie eine erprobte Messtechnologie. Nun steht der Schritt in die breite industrielle Praxis an. Mit dem „Lawave“ stellt das Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) aus Dresden im April auf der internationalen Qualitätssicherungs-Fachmesse „Control“ ein neues, bedienungsfreundliches Gerät vor, das diesen Durchbruch in der Praxis möglich macht.

Schallanalyse lässt sich in Mikroelektronik und Automobilbau einsetzen

„Diese Technologie ermöglicht es uns, Schichten und Oberflächen zerstörungsfrei, schnell und sehr genau zu untersuchen“, erklärt Projektleiter Dr. Stefan Makowski, der am IWS die Gruppe für Schichtcharakterisierung leitet. „Mit Lawave gehen wir nun den Schritt zur Anwendung in der Industrie.“ Konkrete Einsatzfelder finden sich beispielsweise im Automobilbau, in der Oberflächenbeschichtung und in der Mikroelektronik. So kann die Oberflächenwellen-Spektroskopie zum Beispiel Risse und Poren an thermisch gespritzten Oberflächen bewerten, ohne das Bauteil zu zerstören, wie es bei der herkömmlichen Querschliff-Untersuchung üblich ist. In der Halbleiterindustrie lassen sich Schäden an der Silizium-Oberflächen untersuchen. Zudem eignet sich die Lawave-Technologie für die Qualitätskontrolle nach einer „Physikalischen Gasphasenabscheidung“ (PVD). Dabei entstehen beispielsweise verschleißfeste und reibungsmindernde Schichten aus diamantähnlichem Kohlenstoff auf Motorradketten und Motorenkomponenten, deren Güte dann Lawave kontrollieren kann.

So funktioniert die „Laser-induzierte Oberflächenwellen-Spektroskopie“

Das Prinzip haben Dresdner Forscher über Dekaden hinweg immer weiter verfeinert: Sie nutzen einen speziellen Laser, der unhörbare Schallwellen auf einer zu untersuchenden Bauteiloberfläche anregt. Dabei senden sie Frequenzen mit einer möglichst hohen Bandbreite über die Werkstückoberfläche. Je nach Frequenz breiten sich diese Wellen mit unterschiedlicher Geschwindigkeit in verschiedenen Tiefen im Material aus. Am anderen Ende der Messstrecke zeichnen Sensoren auf der Oberfläche auf, welche Wellen wie schnell ankommen. Die Summe der Messwerte für die verschiedenen Schallfrequenzen ergibt einen „Fingerabdruck“ der untersuchten Oberflächen und Schichten. Den wertet eine Spezialsoftware aus. Aus der so ermittelten Signatur sind Rückschlüsse auf mechanische Eigenschaften und Fehlstellen des analysierten Werkstücks möglich. Jeder Riss, jede Pore oder Ansammlung von Fremdatomen im Material beeinflusst letztlich den Weg der Schallwellen auf der Oberfläche beziehungsweise durch die aufgebrachte Schicht.

Harte Bremsscheiben sollen Feinstaub und Rost vermeiden

Großes Potenzial für den Schutz von Umwelt und Gesundheit eröffnet die Lawave-gestützte Analyse von Bremsscheiben der neuesten Generationen: Die Fahrzeugindustrie geht schrittweise dazu über, die Stahlscheiben mit speziellen Schichten aus Hartmetall, Keramik oder anderen Materialien zu überziehen, um Abrieb und Korrosion zu mindern. Einerseits soll dies dafür sorgen, dass Autos und Motorräder die immer strengeren Feinstaubgrenzwerte im EU-Raum erfüllen. Anderseits beugen die Hersteller damit einem ungewollten Folgeeffekt des Umstiegs auf Elektroantriebe vor: Elektrische Fahrzeuge setzen oft nur die Motorbremse ein, um per Rekuperation ihre Batterien wieder aufzuladen. Die herkömmlichen Radbremsen nutzen sie seltener – und diese rosten dadurch schneller. Beide Probleme lassen sich durch die erwähnten Zusatzschichten stark mindern, allerdings noch nicht zerstörungsfrei prüfen. Und dabei soll eben „Lawave“ helfen.

Langer Weg von der komplizierten Labor-Konstruktion zum breiten Industrieeinsatz

Frühe Anlagen dieser Art erforderten eine komplizierte Auswertung und wurden meist nur von spezialisierten Wissenschaftlern bedient. In den letzten 20 Jahren waren Schwallwellen-Geräte von der Marke „wissenschaftlicher Eigenbau“ vor allem für Forschungsprojekte in Universitäten und außeruniversitären Instituten im Einsatz. Doch seither hat das Fraunhofer-IWS die Technik und Software stetig weiterentwickelt, verbessert und das Design gemeinsam mit Partnern bedienungsfreundlicher gestaltet. Dazu trug eine Kooperation zwischen Fraunhofer und der Professur für Technisches Design an der Technischen Universität Dresden (TUD) bei.

„Lawave“ als Auftakt für das Dresdner Designlab

Die Entwicklung der neuesten Lawave-Generation war das Auftaktprojekt für das neue Dresdner Designlab. In diesem Labor kooperieren das Fraunhofer-IWS und der Lehrstuhl für Technisches Design an der TU Dresden. Hier entstanden im Zuge von Lawave auch Gestaltungsideen und Prinzipien, die in eine Produktdesign-Fibel (neudeutsch: „Corporate Product Design Manuals“) für die ganze Fraunhofer-Gesellschaft münden. In dieses Designhandbuch flossen neben neuesten ergonomischen Erkenntnissen auch gestalterische Prinzipien ein, die für klare Wiedererkennungseffekte sorgen. Dazu gehört beispielsweise das anhand von Lawave erprobte und am Dresdner Institut festgeschriebene Prinzip „weiße Schale, schwarzer Kern“ sowie abgerundete Ecken und silberfarbene Spangen mit eingebundenem Institutslogo. In weiteren Schritten über das Fraunhofer Netzwerk „Wissenschaft, Kunst und Design“ deckten die beteiligten Forscher ein großes schlummerndes Potenzial für das Thema Produktdesign in der anwendungsnahen Forschung auf. Um die dabei entstehenden Bedarfe bedienen zu können, gründeten die TU Dresden und die Fraunhofer-Gesellschaft, auf Initiative der sächsischen Fraunhofer-Institute IVI, IWS und IWU das gemeinsame „Design Lab“ im Jahr 2023.

KI-Aufwertung für Lawave geplant

Nun entwickelt das Fraunhofer-IWS weitere technologische Verbesserungen, um für das „Lawave“ neue Anwendungsfelder erschließen. Beispielsweise könnte künstliche Intelligenz die Analysequalität noch einmal deutlich verbessern. Außerdem steht ein mobiler Lawave-Messkopf auf der Agenda. Er soll die Oberflächenanalyse innenbeschichteter Rohre oder Walzen sowie anderer besonders schwerer, großer oder komplex geformter Maschinenkomponenten ermöglichen, die sich nicht in ein Standgerät einspannen lassen.

Autor: Heiko Weckbrodt

Quellen: Fraunhofer IWS, Wikipedia, Oiger-Archiv

Zum Weiterlesen

Schall-Chips für Kampf gegen Krebs

IFW plant neuen Laborkomplex in Dresden

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.