IWU richtet „Applikationszentrum für bahngeführte Roboterbearbeitung“ ein

Chemnitz, 3. Dezember 2023. Roboter gelten als unermüdliche Arbeitstiere, die die selben eintönigen Tätigkeiten in immer gleichbleibend hoher Qualität wiederholen können. Tatsächlich aber arbeiten sie in vielen Fällen zu ungenau, wenn es beispielsweise darum geht, Stahlbleche hochpräzise zu schweißen, umzuformen und zuzuschneiden. Das wollen sächsische Ingenieure nun ändern: In einem neuen „Applikationszentrum für bahngeführte Roboterbearbeitung“ bringt das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) in Chemnitz den stählernen Arbeitern mittels Sensoren, Künstlicher Intelligenz und Team-Prinzipien bei, auch solche Präzisionsaufgaben im Automobil- und Flugzeugbau sowie anderen Industrien zu meistern.

Federnder Roboterarme und Werkstücke verhindert bisher mikrometer-genaue Arbeit

Hintergrund des Problems: Roboter bewegen sich nicht 100 Prozent genau auf den selben Bahnen – sowohl ihre Arme wie auch die Werkstücke federn beispielsweise ein bisschen nach und schon geht die Lasernaht oder der Zuschnitt ein klein wenig daneben. Deshalb setzen viele Unternehmen weiter auf bewährte computergesteuerte Bearbeitungszentren, große Pressen und nicht zuletzt menschliche Erfahrung, wenn es etwa darum geht, ein Blechteil für Fahrzeuge und Flugzeuge umzuformen oder eine Laserschweißnaht in Solarthermie-Modulen bis auf 50 Mikrometer genau zu setzen, erklärten die IWU-Forscher. „Andererseits lohnen sich Anschaffung oder Betrieb von Walzanlagen und industriellen Bearbeitungszentren meist nur für die Fertigung großer Stückzahlen oder wenn hohe Preise für das Produkt erzielbar sind.“

Sensoren, KI und Duett-Arbeit sorgen für mehr Präzision

Als Ausweg aus diesem Dilemma und als Antwort auf den wachsenden Fachkräftemangel wollen die Fraunhofer-Ingenieure den Robotern mit besonderen Hilfsmitteln präzise Bewegungen beizubringen. So haben sie beispielsweise eine „Ausgleichseinheit“ entwickelt, die dafür sorgt, dass der Anpressdruck und der Materialabtrag konstant bleibt, wenn Roboter neue Umformwerkzeuge zurechtschleifen. Bisher erledigten diese Aufgaben meist erfahrene Werkzeugmacher, die die jeweilige Form so lange schleifen und tuschieren, bis die gewünschte Präzision beim Umformen erreicht ist.

Ein Roboter dreht das Bauteil, der andere schweißt

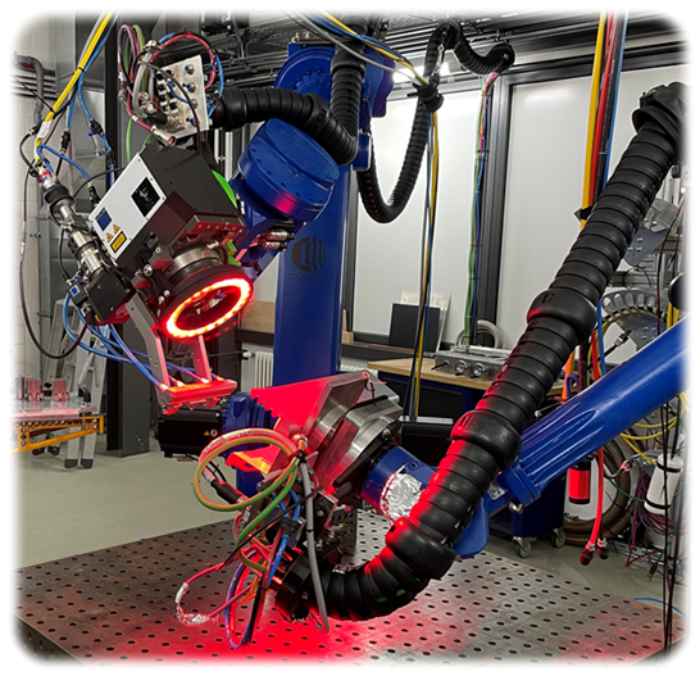

Und damit Roboterarme endlich auch das Hochpräzisions-Laserscheißen beherrschen, rüsten die Chemnitzer diese Systeme mit Nahtverfolgungs-Sensoren aus. Und um auch komplexe 3D-Geometrien genau hinzubekommen, kombinieren sie jeweils zwei Roboter: Einer dreht und wendet das Bauteil, der andere schweißt mit seinem Laserkopf.

Walzen bis der Flansch passt

Wieder andere Systeme des IWU sind sich auf das robotergestützte Walzprofilieren spezialisiert. Dabei „führt ein Roboter ein Walzenpaar in mehreren Durchläufen abwechselnd in beiden Laufrichtungen am Werkstück entlang, bis beispielsweise ein Flansch in die gewünschte Form gebracht ist“, erklären die Ingenieure. „Eventuelle Geometrieabweichungen lassen sich nach jeder Bahnbewegung optisch oder über die Reaktionskräfte im Roboter erfassen.“ Indem das Assistenzsystem die Daten in Echtzeit während des Walzens erfasst und eine KI diese Informationen rasch auswertet, kann es „unmittelbar auf schwankende Materialeigenschaften wie Festigkeit und Rückfederungsverhalten“ reagieren und Geometrieabweichungen vorausschauend ausgleichen.

Quelle: Fraunhofer IWU

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.