Der energiereiche grüne Laserstrahl bringt das Kupferpulver zum Schmelzen und erzeugt aus der Schmelze Schicht für Schicht nach einem Computermodell das gewünschte Bauteil. Foto: Fraunhofer-IWS Dresden

Fraunhofer Dresden setzt innovative Laser-3D-Anlage ein, um reine Kupfer-Bauteile für Raumfahrt und Autoindustrie zu erzeugen.

Dresden, 14. August 2020. Raffiniert geformte Kunststoff-Artefakte mit dem 3D-Drucker zu erzeugen, ist heute keine Kunst mehr, sondern längst Alltagstechnologie. Ganz anders bei reinem Kupfer: Das Metall hat sich bisher vielen Versuchen widersetzt, es mit Infrarotlasern aufzuschmelzen, um daraus dann Schicht für Schicht komplizierte Bauteile zu erzeugen. Deshalb setzt das Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) Dresden nun eine neuartige additive Fertigungsanlage ein, die das widerspenstige rötliche Metall mit einem grünen Laser verflüssigt.

Deutschlandweit kaum Vergleichbares

Die neue Laserstrahlschmelzanlage ist einzigartig in Sachsen – auch deutschlandweit gibt es nur wenig Vergleichbares. Es handelt sich um eine Sonderanfertigung des deutschen Maschinenbau-Unternehmens „Trumpf“. Statt mit Infrarotlicht mit 1064 Nanometer (Millionstel Millimeter) Wellenlänge arbeitet die „TruDisk1020“ mit energiereichem grünen Licht der Wellenlänge 515 Nanometer.

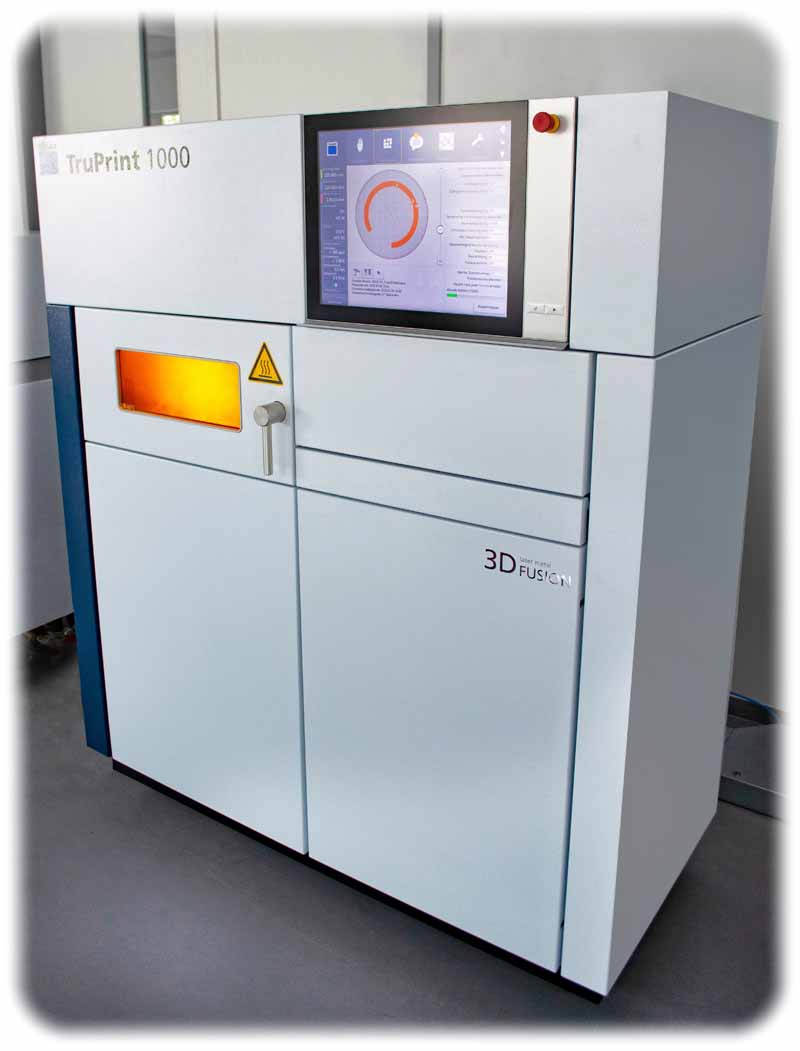

Die mit einem grünen Laser ausgestattete „TruPrint1000“ gehört nun zum „Additive Manufacturing Center Dresden“ (AMCD). Foto: Fraunhofer-IWS Dresden

Infrarot-Laser waren nie stark genug

„Bei früheren Versuchen hat sich immer wieder gezeigt, dass Infrarot-Laserstrahlschmelzanlagen nicht leistungsstark genug sind, um Kupfer vollständig aufzuschmelzen“, erklärt Maschinenbau-Ingenieurin Samira Gruber, die am IWS das Projekt betreut. Denn wenn es mit Infrarotlicht beschossen wird, schluckt Kupfer gerade einmal 30 Prozent der eingesetzten Energie – den großen Rest reflektiert das Metall. Anders beim neuen grünen Laser der 500-Watt-Klasse: Hier absorbiert das Kupfer 70 Prozent der eingesetzten Energie und schmilzt vollständig, so dass es dann für die additive Produktion einsetzbar ist.

Reines Kupfer leitet Wärme und Strom besonders gut

Warum aber sind die Ingenieure überhaupt so interessiert daran, Kupfer in additiven Fertigungsanlagen verarbeiten zu können? Das liegt daran, dass dieses Metall sowohl Wärme wie auch Strom sehr gut leitet. „Bauteile aus reinem Kupfer sind beispielsweise für die Luft- und Raumfahrt, für die Elektronikbranche und im Automobilbau wichtig“, betont Samira Gruber. „Additiv gefertigte Kupferteile sind vielen Aluminium-Lösungen überlegen. Interessant ist das überall dort, wo es auf kleine Bauweisen und hohe Leistung ankommt.“

Selbst Elektronenstrahlen sind zu grob

Zwar lassen sich viele Kupfer-Teile heute schon fräsen, zerspanen oder in Elektronenstrahl-Kammern in Form bringen. Elektronenstrahlen sind jedoch zu grob, um besonders filigrane Strukturen zu erzeugen. Fräsen, Bohrer und andere klassische Maschinen wiederum scheitern an hochkomplexen Geometrien, die sich eben nur per 3D-Druck erzeugen lassen, der in der Industrie „additive Fertigung“ heißt. All diese Nachteile fallen bei der neuen Laserschmelzanlage weg.

„Topologische Optimierung“: Weniger Materialverbrauch an Stellen, die wenig aushalten müssen

„Außerdem eröffnet sich nun die Chance, Bauteile auch topologisch zu optimieren“, sagt Samira Gruber. Bei der topologischen Optimierung werden beispielsweise Hohlräume oder verstärkte Bereiche gezielt dort erzeugt, wo die Komponente später im Praxiseinsatz sehr geringen oder sehr hohen Belastungen ausgesetzt ist. Auch lassen sich Strukturen punktgenau so formen, dass Gase oder Flüssigkeiten möglichst widerstandsarm fließen können. Durch solche Optimierungen arbeiten Strömungsmaschinen effizienter und Bauteile werden leistungsfähiger. Auch lassen sich unter Umständen Material und Gewicht sparen.

Metall empfiehlt sich für besondere Kühlkörper und Spulen

Additiv gefertigte Reinkupfer-Komponenten eignen sich insofern für sehr kompakte Geräte mit wenig Bauraum, hohem Wirkungsgrad und starker Leistung. Auch ganz neuartige Konstruktionen werden so möglich. Herstellbar sind damit beispielsweise bessere Kühlkörper für die leistungsstarken Auto-Elektromotoren von Übermorgen, spezielle Spulen für Satelliten, Kühlungen für Hochleistungs-Elektronikchips und vieles mehr.

Prof. Christoph Leyens vom Fraunhofer-IWS Dresden mit einer „Smart Box“, einem industriellen 3D-Drucker für Metall-Werkstücke. Foto: Heiko Weckbrodt

Additive Fertigung: Forscher ziehen in Sachsen an einem Strang

Die Beschaffung der neuen Anlage für das IWS hatte das sächsische Leistungszentrum „Smart Production and Materials“ übernommen. Dies ist ein Verbund der TU Chemnitz, der TU Dresden sowie der Fraunhofer-Institute IWS, ENAS, IWU und IKTS, die alle an innovativen 3D-Fertigungstechnologien für die Industrie 4.0 forschen. Die „TruDisk1020“ gehört nun zum „Additive Manufacturing Center Dresden“ (AMCD). In diesem Zentrum arbeiten die IWS-Experten gemeinsam mit Kollegen der anderen Fraunhofer-Institute auch an vielen weiteren bahnbrechenden Technologien für die additive Produktion.

Autor: Heiko Weckbrodt

Quelle: IWS Dresden

Zum Weiterlesen:

Fraunhofer Dresden richtet ein Zentrum für industriellen 3D-Druck ein

Morpheus entwickelt Mikro-Ionentriebwerk für Raumsonden

Kupfer-Kühler aus dem 3D-Drucker

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.