„Spreetec Next“: 3D-Impulse für die Lausitz

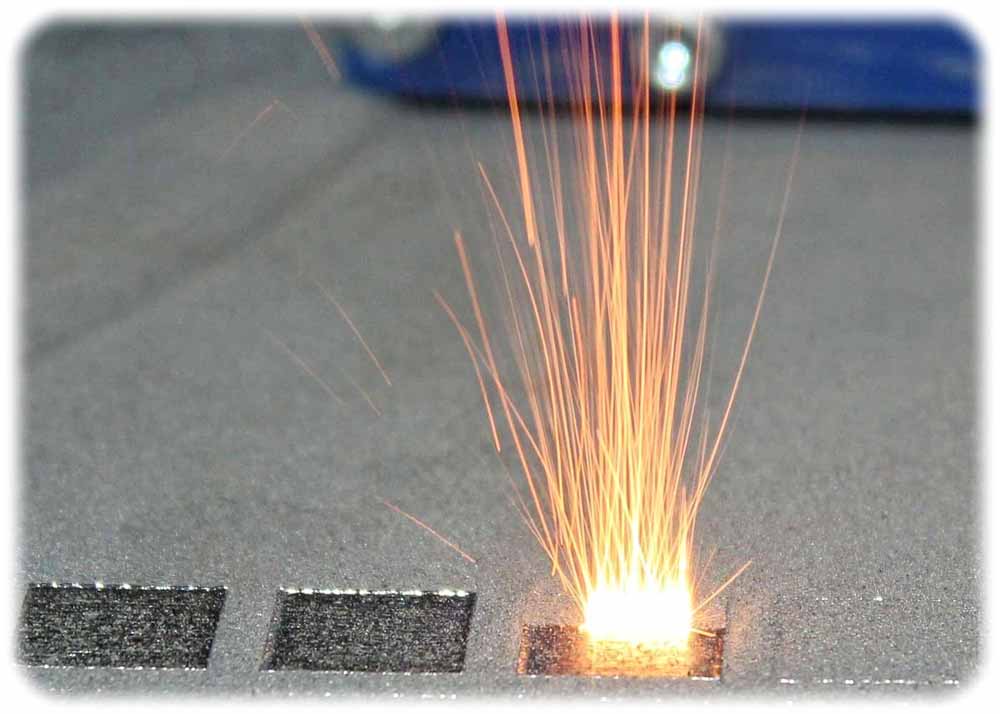

Fraunhofer-Strahlinstitut IWS Dresden installiert europaweit einzigartigen Industrie-3D-Drucker Dresden, 27. Oktober 2023. Wasserstoff-Brennkammern, kompliziert geformte Turbinenteile sowie viele andere Komponenten und Werkzeuge entstehen in vielen Hightech-Branchen immer häufiger in industriellen 3D-Druckern statt in der Fräse oder im Schmiedewerk. Denn diese „additiven Fertigungsanlagen“ können aus Aluminium, Titan, Nickel, Eisen, Kupfer und anderen metallischen Pulvern schichtweise auch komplexe Teile herstellen, die mit klassischen Methoden kaum oder gar nicht machbar werden. Das Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) in Dresden hat sich nun einen europaweit einzigartigen industriellen 3D-Drucker angeschafft. Die additive Fertigungsanlage des chinesischen Herstellers „Farsoon“ kann besonders große Bauteile erzeugen. Das IWS will mit solchen Hightech-Maschinen helfen, neue Wertschöpfungsketten in der Lausitz zu etablieren und Innovationen in der sächsischen Industrie befeuern.