FHR aus Ottendorf-Okrilla stellt Hispeed-Anlage für „Atomic Layer Deposition“ vor – und erschließt sich seit Übernahme durch China neue Märkte

Ottendorf-Okrilla, 17. Mai 2021. Der sächsische Maschinenbauer „FHR“ aus Ottendorf-Okrilla hat eine Anlage für Atomlagenabscheidung entwickelt, mit der sich hochfeine Mikroelektronik-Schichten dreimal schneller als bisher erzeugen lassen. Einsetzen lässt sich die innovative Maschine laut FHR-Produktmanager Hannes Klumbies auch, um antibakterielle Schutzkleider herzustellen, Handy-Linsen mit Fotofiltern zu beschichten, medinische Implantate für die Patienten verträglicher zu machen und dergleichen mehr.

Amtomlagen-Abscheidung galt immer als sehr präzise – und sehr langsam

Prinzipiell ist die Atomlagenabscheidung, englisch „Atomic Layer Deposition“ (ALD) genannt, zwar ein alter Hut: Die Technologie wurde in der Sowjetunion in den 1960ern wie auch in Finnland in den 1970ern entwickelt, um besonders feine Schichten zu erzeugen, die nur eine Atomlage dünn sind. In puncto Qualität ist dieses Verfahren kaum zu toppen: „Durch ALD bekommt man sehr gleichmäßige Beschichtungen und kann jede Oberfläche genau nachbilden, auf Schwämmen ebenso wie auf Textilien“, erklärt Hannes Klumbies. „Andere Verfahren schaffen das so nicht.“ Allerdings hafte die Atomlagenabscheidung bisher ein Problem an: „Sie gilt als sehr langsam. Will man Schichten von mehreren Dutzend Nanometern erzeugen, braucht man einige Minuten, bei ersten Versuchen manchmal sogar einen ganzen Tag.“ Daher haben sich die aufwendigen ALD-Anlagen bisher im Wesentlichen nur für die Beschichtung von Siliziumscheiben (Wafern) in der Mikroelektronik und in Forschungsinstituten durchgesetzt, wo es auf hochpräzise Schichten besonders ankommt.

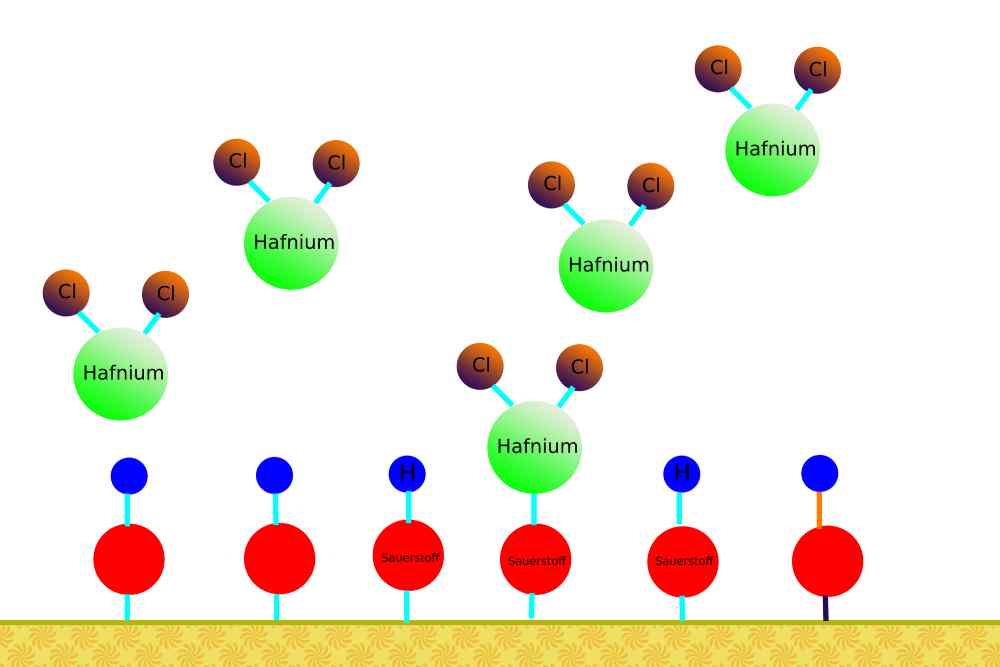

Atomlagenabscheidung: Auf einer Oberfläche mit angehefteten OH-Molekülen lagert sich Hafniumchlorid ab. Grafik: Heiko Weckbrodt

Kein Stopp mehr für Argon-Spülung nötig

Dass diese Beschichter bisher so langsam arbeiteten, liegt am Funktionsprinzip, das hier genauer beschrieben wird. Die Kurzversion: In ALD-Anlagen wächst jede Lage einzeln und dazwischen müssen die Prozesskammern immer wieder mit einem Edelgas wie Argon ausgespült werden – und das braucht Zeit. Die sächsischen Ingenieure sind daher einen anderen Weg für ihre „FHR.Star.400×300-SALD“ gegangen: Diese Anlage wird gleich mit acht Wafern beladen, die alle in einer großen Prozesskammer auf einem Drehteller mit 100 Umdrehungen pro Minute rotieren. Dabei passieren sie die die verschiedenen Atomlagen-Wachstumsschritte in Teilsegmenten der Kammer, die durch einen Stickstoff-Vorhang voneinander getrennt sind. Die Wachstumsmittel (Präkursoren) und Spülgase werden dabei automatisch eingespeist und herausgesagt. Dadurch entfallen die ständigen Unterbrechungen durch die Argonspülungen.

Roboter sollen Anlage künftig hochautomatisch bestücken

Dieses Verfahren lässt die Schichten dreimal so schnell wachsen wie bisher: Schaffen klassische ALD-Anlagen meist nur drei Nanometer (Millionstel Millimeter) Schichtdicke pro Minute, sind es bei der neuen FHR-Anlage zehn Nanometer pro Minute. „Und wir sind überzeugt davon: Das geht noch schneller, wenn wir die Anlage weiterentwickeln“, sagt Manfred Beckers, der bei FHR für den Anlagenvertrieb zuständig ist. Eine Vervierfachung des Prozesstempos im Vergleich zu klassischen Lösungen sei sicher möglich. Zudem sei die Anlage auch mit anderen Beschichtungstechnologien kombinierbar und könne künftig mit Roboterhilfe hochautomatisiert beladen und betrieben werden. Und diese höhere Produktivität sei nicht nur für die großen Chipfabriken interessant, die ALD bereits heute serienmäßig einsetzen, sondern erschließe dieser Technologie neue Einsatzfelder.

Smartphone-Linsen, Implantate, intelligente Textilien: neue industrielle Anwendungen absehbar

„Die Atomlagenabscheidung wird für ihre einzigartige Präzision selbst auf 3D-Substraten geschätzt, aber sie gilt als langsames Verfahren und wird daher oft von vornherein ausgeschlossen“, argumentiert FHR-Forschungschef Marian Böhling. „Unsere Anlage widerspricht diesem Vorurteil eindrucksvoll und macht ALD als eine spannende und vielversprechende Dünnschichttechnologie für eine Vielzahl industrieller Anwendungen verfügbar.“

Dass Carl-Zeiss-Jena-Chef Wolfgang Biermann (Mitte) 1988 an Erich Honecker den DDR-Megabit-Chip übergeben konnte, war auch ein Verdienst der Ausrüster von Elektromat. Abb.: ZMD-Archiv

FHR wurzelte in DDR-Chipfabrikausrüster Elektromat

FHR hat langjährige Erfahrungen mit Dünnschicht-Technologien: Drei Ingenieure vom DDR-Chipfabrikausrüster „Elektromat“ hatten die FHR 1991 in Dresden gegründet. Das Unternehmen spezialisierte sich auf die Entwicklung und den Bau von Vakuumbeschichtungsanlagen. Als Nebengeschäft verkaufte die FHR auch sogenannte Sputter-Targets – das sind die Quellmaterialien für Beschichtungsmaschinen. 1993 zog die wachsende Firma nach Ottendorf-Okrilla nördlich von Dresden um. 2008 übernahm „Centrotherm“ aus dem süddeutschen Blaubeuren die FHR und richtete das sächsische Unternehmen ähnlich wie die Muttergesellschaft stark auf Aufrüstungen für Photovoltaik-Fabriken aus. Als Folge der deutschen Solarkrise ging Centrotherm 2012 pleite, unternahm ein Jahr später aber einen Neustart. Die FHR besann sich derweil auf ihre alten Kunden und Stärken in der Mikroelektronik. Dadurch traf das große Solarindustrie-Sterben in Deutschland die sächsische Tochter nicht ganz so schwer.

Solche Beschichtungsanlagen für Dünnschicht-CIGS-Solarzellen hat FHR Ottendorf-Oktilla bereits in der Vergangenheit für die chinesische Photoavoltaik-Industrie geliefert. Foto: Rico Hofmann/ FHR Anlagenbau GmbH

Chinesen verlängern durch FHR ihre Wertschöpfungsketten

Ende 2019 verkaufte Centrotherm die FHR an die chinesische Vital-Gruppe, die ihren Hauptsitz in Guangzhou hat. Vital beliefert Industriekunden mit Selen, Tellur, Gallium, Indium, Germanium und anderen wichtigen Rohstoffen, teilweise auch in Form von Sputter-Targets – ähnlich wie es die Ottendorf-Okrillaner als Nebengeschäftsfeld betreiben. Interessant war die FHR für die Chinesen aber vor allem als Anlagenbauer: Vital will die eigenen Wertschöpfungsketten weiter verlängern und hatte dafür zuvor bereits Wafer-Hersteller und Reinstgas-Anbieter aufgekauft.

Vom Hightech-Unikat zur Serie

Die FHR selbst hat bisher vor allem deutsche und europäische Kunden bedient, beliefert inzwischen aber auch Unternehmen weltweit und seit der Übernahme durch Vital auch in China. Mittelerweile beschäftigt der Betrieb rund 150 Mitarbeiter, die neben Sonderanfertigungen in zunehmenden Maße auch ganze Anlagenserien entwickeln und fertigen.

Autor: Heiko Weckbrodt

Quellen: FHR, Centrotherm, Oiger-Archiv, Vitalchem China

Zum Weiterlesen:

Kurzbeschreibung: So funktioniert Atomlagenabscheidung (ALD)

Dünnschichttechnik aus Sachsen für China

FHR liefert Anlagen für 1. Organiksolarfabrik von Heliatek Dresden

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.