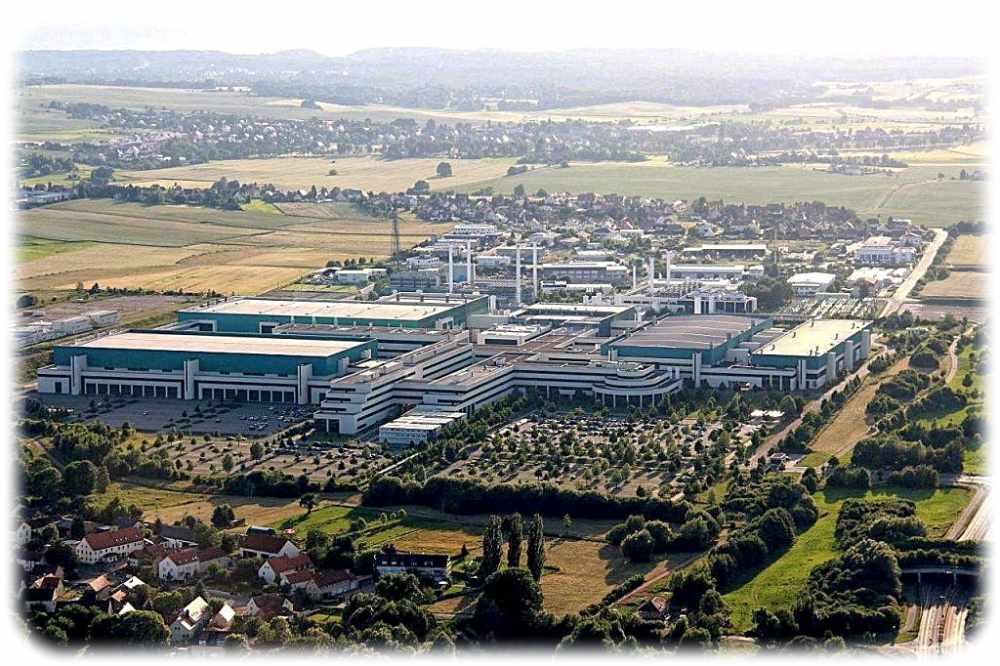

Luftbild von Globalfoundries Dresden. Hinten sind die Schornsteine der beiden Energieversorgungs-Centren (EVC) zu sehen. Foto: GF DD

Chipfabrik setzt auf Multiquellen-Prinzip, Plan-B-Routen, mehr Recycling, Solar und Wasserstoff

Dresden, 5. Oktober 2022. Angesichts von weltweit gestörten Lieferketten setzt der Halbleiter-Auftragsfertiger „Globalfoundries“ (GF) auf eine mehrgleisige Strategie, um Produktionsstopps in seiner Dresdner Chipfabrik zu vermeiden. Dazu gehören Mehrquellen-Ansätze, größere Lager und mehr Material-Recycling. Das hat Fabrikchef Manfred Horstmann während des jüngsten Globalfoundries-Technologiegipfels in Dresden erklärt.

Behalten nun auch die Zulieferer der Zulieferer im Auge

„Corona, der Ukraine-Krieg, die Konflikte zwischen China und Taiwan und weitere Faktoren haben die globalen Lieferketten beeinflusst“, erklärte Horstmann. Dabei habe sich gezeigt, dass es für einen Chipkonzern wie Globalfoundries wichtig sei, nicht nur die eigenen Zulieferer im Auge zu behalten, sondern auch die Zulieferer der Zulieferer. Ein Beispiel dafür sei der Schiffsunfall im Suezkanal gewesen, durch den wochenlang ein wichtiges Teil für einen Lieferanten von GF festgesteckt habe. Daher habe das Unternehmen – vor allem seit Beginn der Corona-Krise 2020 – eine Reihe von Ansätzen entwickelt, um solchen Problemen zu begegnen.

Material-Austausch zwischen den Standorten und Überwachungssystem für Materialströme

So werde beispielsweise bei Engpässen fehlendes Material mit anderen GF-Standorten in den USA, Singapur oder künftig auch im französischen Crolles rasch ausgetauscht. Außerdem habe die Dresdner Fab ihre Lager vergrößert. Des Weiteren würden mehr Materialien und Teile als früher wiederverwertet. Zudem verfolge GF einen Mehrquellen-Ansatz, der darauf hinauslaufe, möglichst viele Prozessgase, Dotierrohlinge (Targets), Ausrüstungsteile und dergleichen von mehr als einem Partner und mehr als einer Weltregion zu beziehen. Auch wurde ein Monitoring-System aufgebaut, das die aktuellen Lieferflüsse für die Fabrik ständig im Auge behalte. Und nicht zuletzt hat GF Dresden eine Reihe von Alternativ-Transportrouten für wichtige Zulieferungen ausgeknobelt, damit die bei Erdbeben, Überschwemmungen, Corona-Sperren oder Kriegen nicht versiegen.

Horstmann: Wir halten die Fabrik am Laufen

„Wir bereiten uns aber auch auf Erdgas-Engpässe vor“, betonte Horstmann. Denn die Dresdner Fabrik verfügt über eigene, gasbetriebene Mini-Kraftwerke, die eben für den Fall eines großen Stromausfalls die elektrische und thermische Versorgung für die empfindlichen Produktions-Reinräume sicherstellen sollen. So habe GF redundante Zugriffspunkte auf das 110-Kilovolt-Stromnetz installiert, vielerorts alte Leuchten gegen sparsame LEDs ausgetauscht, verfüge über dieselbetriebene Heiz-Boiler und könne einige Anlagen auch mit Propan betreiben. 2023 soll eine Solaranlage auf dem Fabrikdach in Betrieb gehen und rund fünf Prozent des Strombedarfs am Standort decken. Auch will Horstmann ab 2025 rund 20 Prozent des bisherigen Erdgas-Bedarfs durch zugekauften Wasserstoff decken. „Wir haben Backup-Lösungen genug, um die Fabrik immer am Laufen zu halten“, versicherte der Standort-Chef.

NXP-Chef: Immer mehr Kunden wünschen sich auch lokale Elektronik-Quellen

Ähnlich sieht der holländische GF-Partner „NXP“ die Lage: „Ich sehe einen Trend zu einer De-Globalisierung“, schätzte NXP-Konzernchef Kurt Sievers während der GF-Technologiekonferenz ein. „Viele Kunden wünschen sich nun zunehmend auch eine lokale Versorgungsquelle, vor allem in Europa oder in den USA.“ Die durch Corona und andere Faktoren gestörten globalen Lieferketten haben laut Sievers einen Ruck in vielen Industrien ausgelöst. Dies habe auch die Bereitschaft erhöht, in mehr Resilienz – also Widerstandskraft gegen Störungen – zu investieren. „Wenn ein 500-Millionen-Airbus nicht ausgeliefert werden kann, nur weil ein paar Mikrocontroller fehlen, löst das ein Umdenken aus“, meinte der NXP-Chef.

Mentalitätswandel in den Chefetagen der Autokonzerne

Dies gelte ähnlich auch für die Autoindustrie, da der Wertanteil der Bordelektronik bei elektrischen und automatisierten Autos immer mehr zunehme, unterstrich Siebers. Gerade in dieser Branche hatten Lieferstörungen während Corona und beim Ausbruch des Ukraine-Kriegs immer wieder die Fabrik-Linien stillstehen lassen. Hier sei ein Umdenkprozess in den Chefetagen im Gange: Dachten viele Auto-Konzernchefs früher eher in den Kategorien von mechanischer Ingenieurskunst, gewinnen nun mehr und mehr die Software und die Mikroelektronik an Bord an Priorität. Und noch ein weiteres Wandel ist Sievers aufgefallen: Seit Dekaden sind die Autohersteller auf eine Just-in-Time-Produktion mit geringer Lagerhaltung geeicht und daran gewöhnt, binnen Wochen, Tagen oder gar Stunden neue Teile von Zuliefern anzufordern. Als die Manager allerdings nach den ersten Fließband-Stopps ihre Fabriken wieder hochfahren und nun doch viele Chips bei den Halbleiterkonzernen bestellen wollten, waren die auf andere Kunden umgeschwenkt. Zudem braucht es viele Monate, bis neue Automobilschaltkreise zertifiziert und in guter Ausbeute die Mikroelektronik-Fabriken verlassen. An diese anderen Produktzyklen der Halbleiterbranche müsse sich die Autoindustrie gewöhnen, so Sievers.

Autor: Heiko Weckbrodt

Quellen: GF Dresden, NXP, GF Technologie Summit 2022, Oiger-Archiv

Zum Weiterlesen:

Globalfoundries baut Fab Dresden auch ohne Fördermittel aus

Eigene Wasserversorgung für Dresdner Chipindustrie geplant

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.