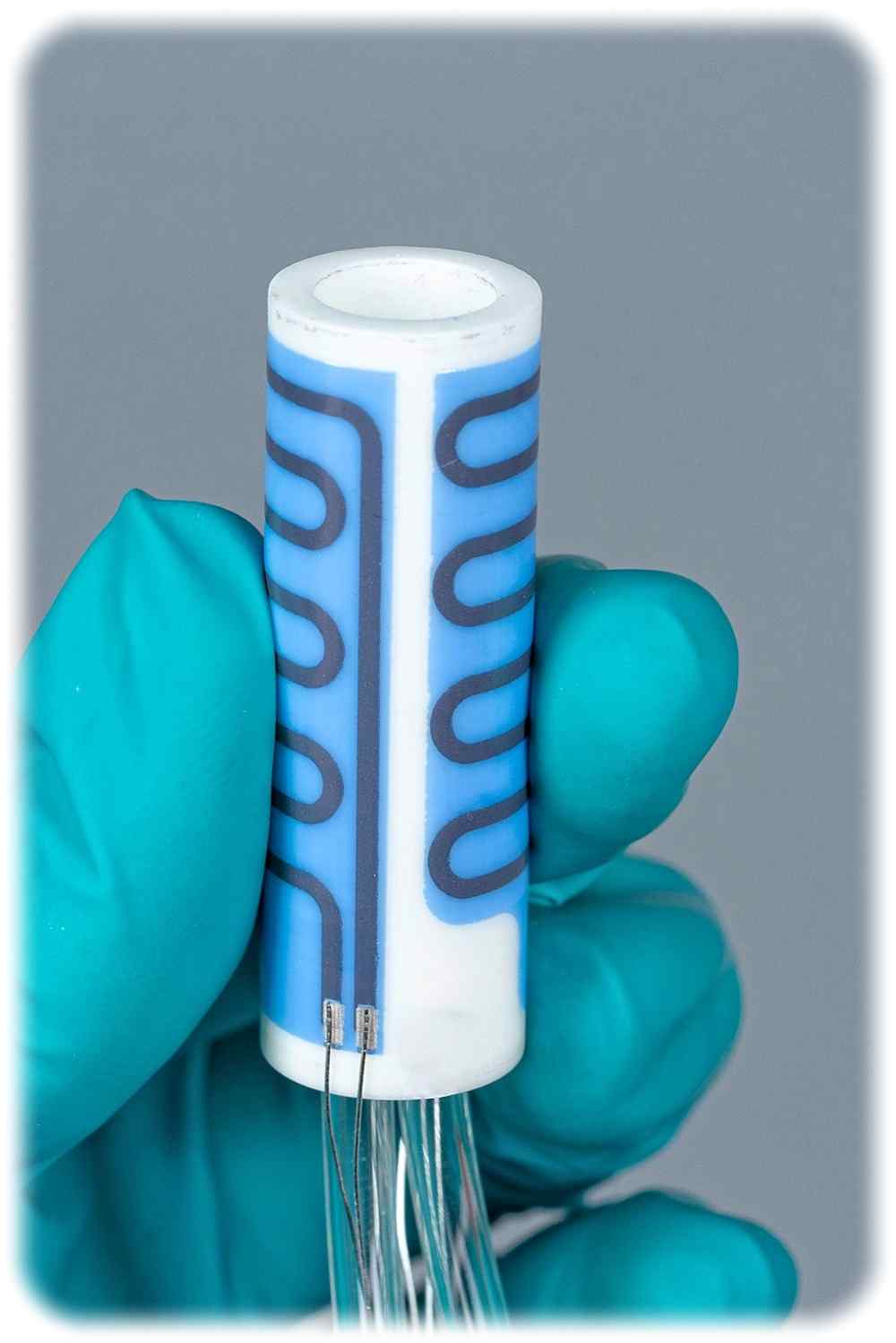

Außen mit heizender Elektrik bedruckt: die keramischen Miniöfen können PCR-Tests von Viren beschleunigen. Foto: Fraunhofer IKTS

Fraunhofer-Keramikinstitut IKTS Dresden erzeugt im 3D-Drucker Module für schnelle Erbgut-Tests

Dresden, 16. Juni 2021. Corona hat das weltweite Interesse an schnellen und dennoch zuverlässigen Virentests stark wachsen lassen. Das Fraunhofer-Institut für Keramische Technologien und Systeme (IKTS) in Dresden hat dafür nun neuartige Labormodule entwickelt. Mit diesen kleinen „μPCR“-Öfen aus dem 3D-Drucker lässt sich die „Polymerase-Kettenreaktion“ (Polymerase Chain Reaction, kurz: PCR) für derartige Erbgut-Analysen deutlich beschleunigen.

Wechsel-Sauna für die Virenproben

Hintergrund: Wenn mehr Genauigkeit als bei den handelsüblichen Schnelltests gefragt ist, setzen Labore die PCR-Technik ein, um Erbgut des Krankheitserregers aus Nasen- und Rachenschleimproben zu vervielfältigen und anzureichern. Dadurch lassen sich im nächsten Schritt selbst kleinste Mengen von Corona-Viren leicht und eindeutig nachweisen. Damit aber die Kettenreaktion immer neue Erbgut-Kopien hervorbringt, durchlaufen die Proben eine Art „Wechselbad der Temperaturen“: Die Laborgeräte müssen die Reaktionsgefäße abwechselnd auf bis zu 96 Grad Celsius erhitzen und dann wieder auf 55 Grad oder weniger abkühlen. Diese Prozesse sind in einem genau vorgegebenen Regime zirka 30 Mal zu wiederholen. Je nach Testvariante dauert das etwa vier bis sechs Stunden.

3D-Drucktechnik und aufgebrachte Heiz-Elektronik kombiniert

Die IKTS-Teams um den Elektrotechniker Dr. Lars Rebenklau und den 3D-Druck-Experten Dr. Uwe Scheithauer haben nun aber eine vielversprechende schnellere Alternative entwickelt. Um ihre μPCR-Module herzustellen, setzen sie additive Fertigungsverfahren ein. Auf industriellen 3D-Druckern wird zunächst eine keramische Hülse mit integrierten Kühlkanälen realisiert. „Durch unsere additive Fertigung sind selbst diese komplexen Formen kein Problem mehr, die mit herkömmlichen Methoden gar nicht oder nur sehr aufwändig und teuer herzustellen wären“, sagt Uwe Scheithauer. Den so erzeugten „Grünling“ brennen die Forscher dann bei über 1000 Grad zu einer festen und sehr strapazierfähigen Keramik. Im Anschluss drucken sie auf diesen Grundkörper metallische Spiralmuster, die später als Heizkörper dienen, und brennen sie bei 850 Grad ein. Elektrische Anschlüsse und Kühlmittel-Schläuche komplettieren schließlich die kompakten μPCR-Module.

Ofen und Kühlschrank in einem Röhrchen

Diese Aggregate haben derzeit etwa 15 Millimeter Durchmesser und sind zirka 45 Millimeter lang. Sie sind gleichermaßen Mini-Ofen wie auch Mini-Kühlschrank: Binnen weniger Sekunden bringt die aufgedruckte Heizelektrik die eingesteckten Probengefäße auf die gewünschten Temperaturen. Ähnlich rasch kühlt dann gasförmiger Stickstoff, der durch die integrierten 3D-Kühlkanäle strömt, die Proben wieder herunter. Die einzelnen Module lassen sich zudem zu größeren Matrix-Verbünden koppeln, um viele Proben auf einmal zu analysieren. Konsequent weiterentwickelte und serienreife Anlagen auf μPCR-Basis könnten dadurch die PCR-Analysen in Zukunft weiter beschleunigen, schätzen die IKTS-Wissenschaftler.

Mehr Tempo möglich

„In der Kombination aus additiver Fertigung, Dickschichttechnik und anderen keramischen Technologien sowie einfacher Bauweise entstehen hier besonders langlebige, kleine und dennoch leistungsstarke PCR-Module“, erklärt Dr. Lars Rebenklau. Zudem ist eine automatisierte Großproduktion möglich. Leistungsfähigere Kühlmittel und weitere Verbesserungen an der gedruckten Elektronik könnten den PCR-Prozess weiter beschleunigen.

Gegenwärtig arbeiten die Ingenieure daran, die entwickelten Module weiter zu verkleinern und die Temperaturwechsel weiter zu beschleunigen. Diese extrem leistungsstarken und schnellen keramischen Heizungen eignen sich auch für andere medizintechnische Geräteund viele weitere Einsatzszenarien, in denen hohe Temperaturen oder andere harsche Bedingungen vorherrschen.

Autor: hw

Quelle: Fraunhofer IKTS

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.