IWS Dresden stellt einen Edelgasschild für die „additive Produktion“ vor.

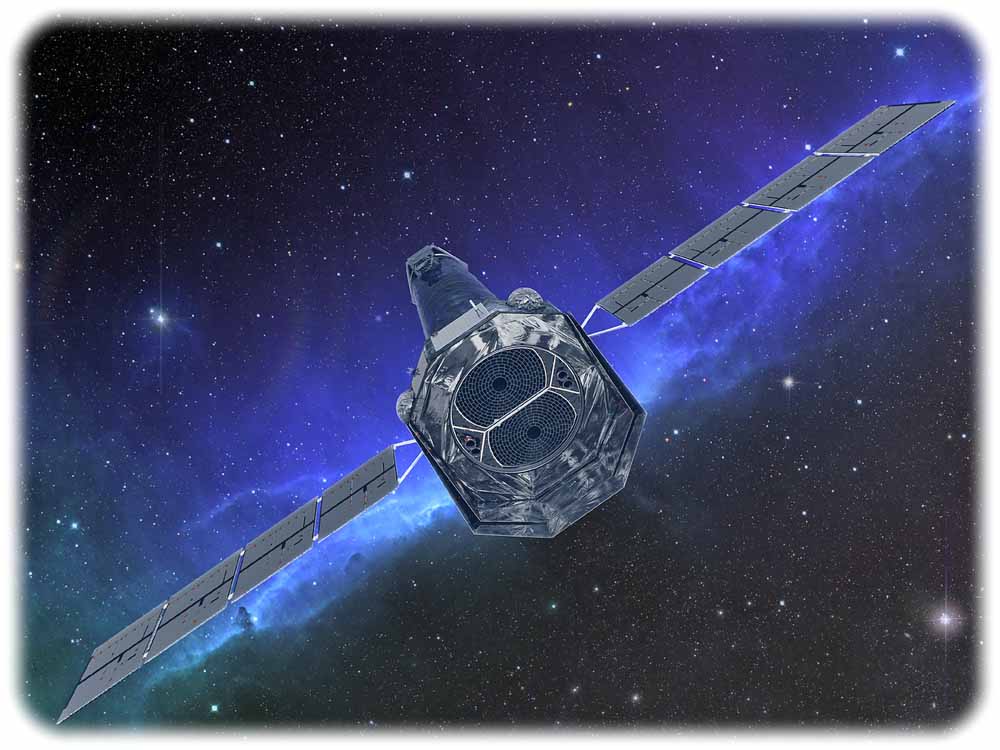

Dresden/Frankfurt am Main, 15. November 2019. Voraussichtlich im Jahr 2031 schickt die europäische Raumfahrtagentur „Esa“ das Röntgen-Weltraumteleskop „Athena“ ins All. Dort soll es den intergalaktischen Raum nach heißen Gasen zwischen den Galaxien abtasten. Die Esa braucht allerdings für das Teleskop eine drei Meter große, ringförmige Trägerstruktur aus Titan, die klassische Fabriken schwerlich herstellen können. Daher wollen die Satellitenexperten den Ring mit industriellen 3D-Druckern erzeugen – und setzen dabei auf sächsische Ingenieurskunst. Das Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) in Dresden hat dafür mit dem „Coaxshield“ (Eigenschreibweise: „COAXshield“) eine innovative Edelgas-Abschirmung für lasergestützte additive Maschinen entwickelt.

So stellen sich viele Astrophysiker den scheinbar leeren Raum zwischen den Galaxien vor: durchströmt von heißen Gasen. Athena soll diese Materie mit ihren Röntgenaugen sichbar machen. Grafik: Franco Vazza und andere, Esa

Hochkomplexe Bauteile möglich

Solche „additiven Fertigungsanlagen“ können hochkomplexe Bauteile erzeugen, die mit klassischen Werkzeugmaschinen gar nicht oder nur mit hohem Aufwand produzierbar wären. Dennoch gehören solche industriellen 3D-Drucker längst noch nicht zur Standardausrüstung in Fabriken. Das liegt nicht nur an den Anschaffungskosten, sondern auch an vielen Problemen im Detail. Daher sind solche Lösungen wie der Dresdner Coax-Shield eben auch so gefragt.

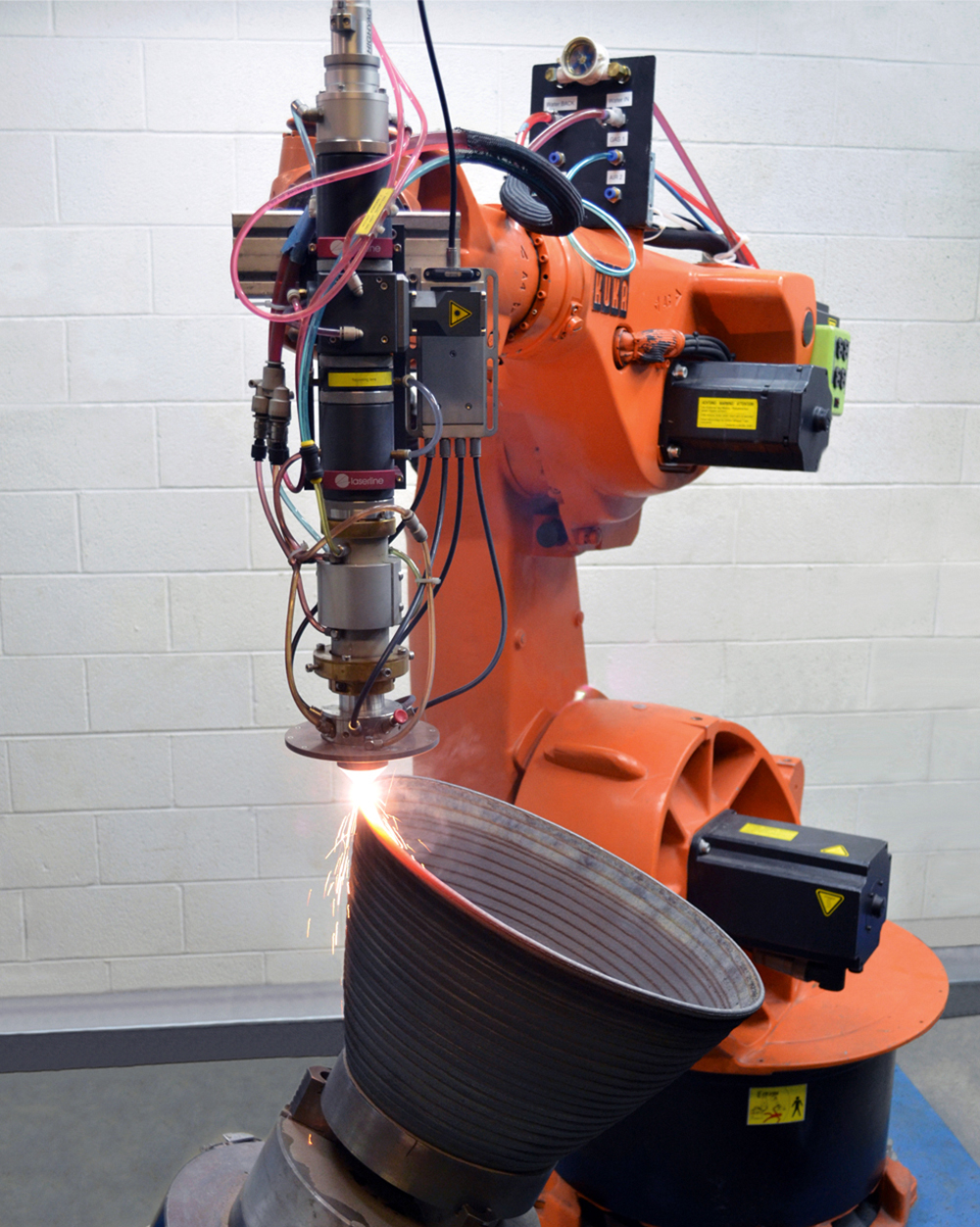

Generative Fertigung eines Luftfahrt-Demonstrators mittels Laser-Pulver-Auftragschweißen. Foto: Fraunhofer USA CLA

Bisher werkeln additive Roboter oft in großen Helium-Kammern

Der in der Raumfahrt beliebte Werkstoff Titan beispielsweise korrodiert, wenn er bei Bearbeitungs-Temperaturen um die 300 Grad Celsius mit Luft in Kontakt kommt. Folge: Die Bauteile werden spröde und können Risse bekommen. Wenn ein Roboter ein Titan-Werkstück additiv erzeugen soll, müssen die Fachleute daher normalerweise zunächst eine große Kammer um Roboter und Bauteil herumbauen. Diese Kammer fluten sie dann mit einem reaktionsarmen Edelgas wie Helium oder Argon, oder sie pumpen die Luft ganz heraus, bevor der Roboter loslegen kann.

Je größer die Teile, umso aufwendiger die Abschirmung

„Diese Form der globalen Prozessabschirmung mag für kleine Bauteilgrößen geeignet sein, stellt einen jedoch bei der Fertigung von Großbauteilen hinsichtlich der Prozesssteuerung und Zugänglichkeit vor erhebliche Schwierigkeiten“, erklärte Jakob Schneider, der am IWS an „Additiver Fertigung“ forscht. „Hinzu kommt, dass die Kosten für solch eine Kammer überproportional mit der Größe des zu schützenden Bauteils steigen, zum Beispiel die Kosten für mehrere Kubikmeter Helium oder Argon, die unter Umständen wegen Zwischenarbeitsschritten auch ab- und wieder zugepumpt werden müssen.“ Ähnliches gelte für Werkstücke aus anderen „widerspenstigen« Materialien“, sogenannten „Refraktärmetallen“ wie Tantal, Niob oder Titan-Aluminium-Verbindungen.

Die Dresdner Coaxshield-Düsen sollen beim 3D-Druck übergroßer Bauteile Risse im Titan und anderen sensiblen Metallen vermeiden. Foto: Fraunhofer IWS Dresden

„Coaxshield“ schützt den Titan-Ring

Daher hat das IWS mit „Coaxshield“ einen alternativen Schutzschirm entwickelt, der das Schutzgas nur dorthin leitet, wo es wirklich gebraucht wird: direkt um die Bearbeitungszone des Laserstrahls herum. Der Laser bringt das Titan zum Schmelzen und formt aus dem flüssigen Metall dann Schicht für Schicht das gewünschte Bauteil. „Koaxial“ heißt der gasförmige Schild deshalb, weil er „von allen Seiten“ die Pulverdüse ummantelt. Er schützt das Metall genau dort, wo Titan und Umgebungsluft miteinander reagieren könnten: ausschließlich in der heißen Bearbeitungszone.

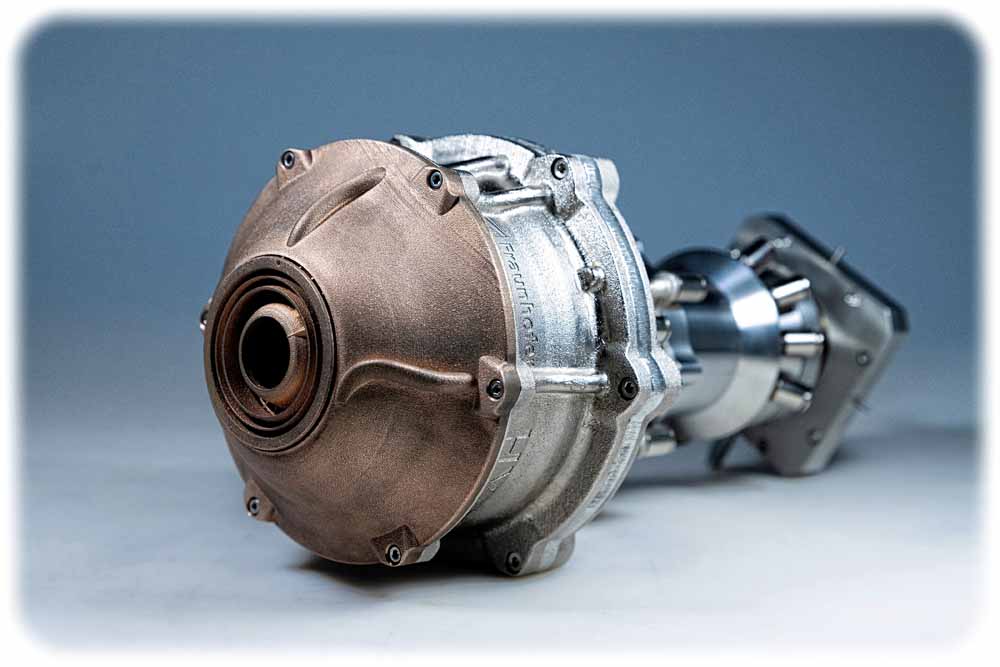

„Endoprotesen“ nennt man Implantate, die dauerhaft im Körper verbleiben. Abb.: Netzwerk Endoprothetik

Für jeden Patienten den passenden künstlichen Knochen.

„Durch diese Lösung spart der Anwender viel Aufwand und Kosten“, betont Jakob Schneider. „Zudem lassen sich so auch sehr große Bauteile additiv bearbeiten.“ Dies ist indes nicht nur für die Raumfahrt interessant. Auch für die additive Fertigung von Knochenimplantaten bietet sich diese Methode an. Auf der Messe „Formnext“ in Frankfurt am Main vom 19. bis zum 21. November 2019 stellen die Dresdner Fraunhofer-Ingenieure diese Technologie und ihre Möglichkeiten den Fachbesuchern vor.

Anfang 2020 sollen die modularen Coaxshield-Köpfe, mit denen sogenannte Laser-Pulver-Auftragsschweißmaschinen auch nachträglich aufrüstbar sind, dann marktreif sein. Bis Athena – in der griechischen Mythologie die Göttin der Weisheit – dann starten kann, wird indes noch eine weitere Dekade vergehen.

Autor: Heiko Weckbrodt

Quelle: Interview Jakob Schneider, IWS

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.