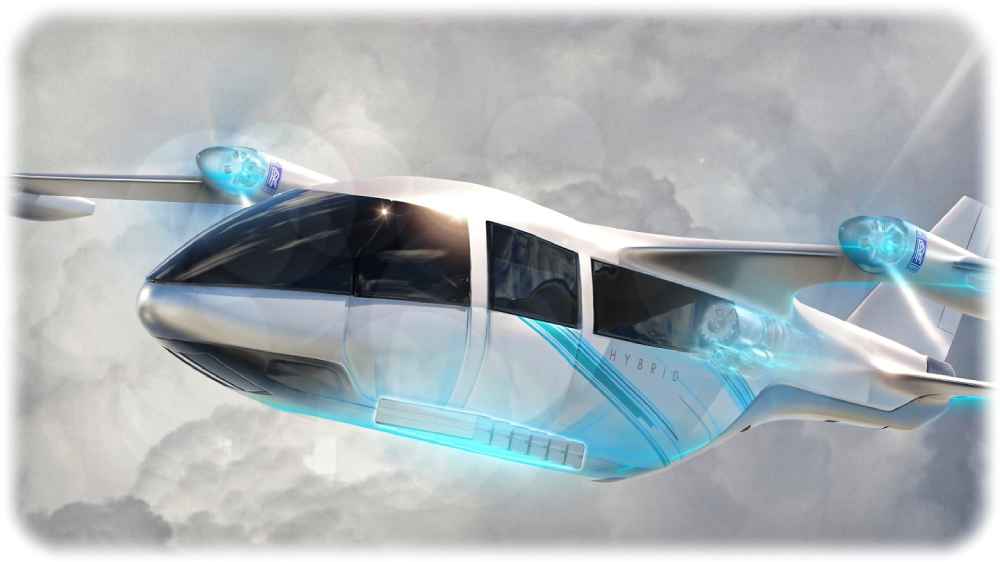

Hybridflugzeug-Industrie in Lausitz geplant

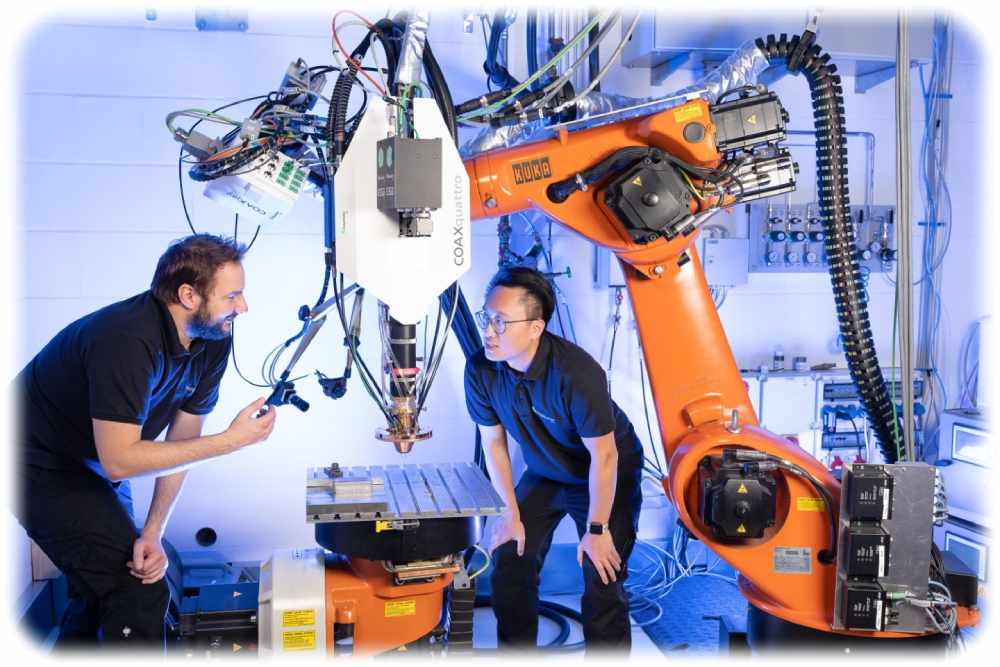

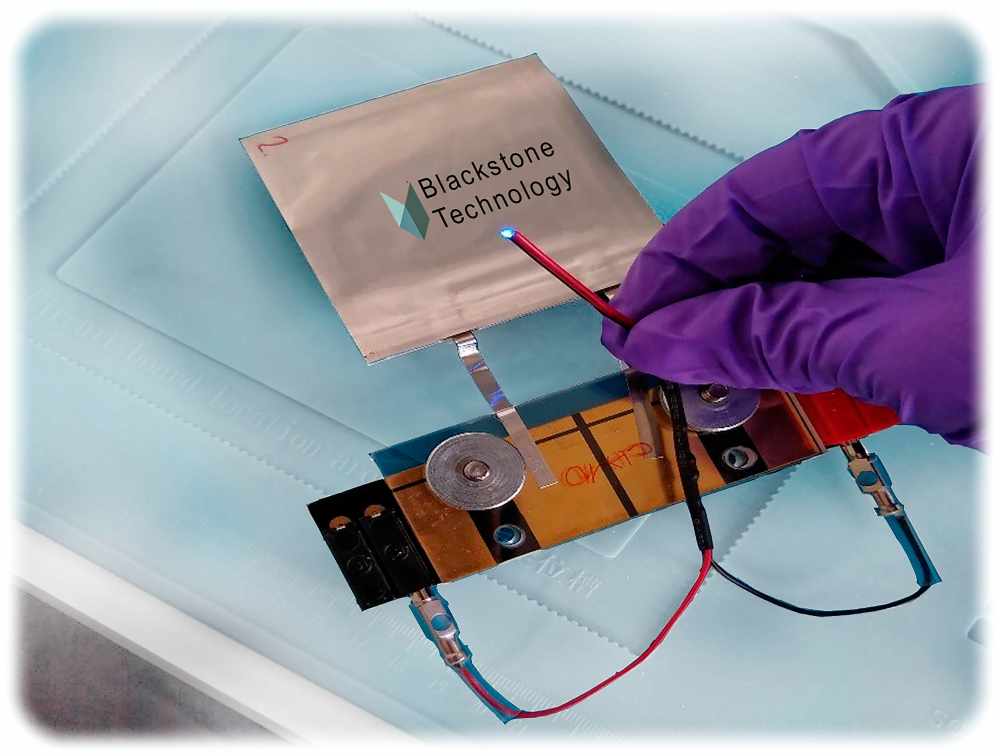

Brandenburger und sächsische Forscher etablieren mit Rolls-Royce den Nukleus in Cottbus Cottbus/Chemnitz/Dresden, 9. Dezember 2023. Heutigen Akkus fehlt auf absehbare Zeit die nötige Energiedichte, um größere Flieger auf längeren Strecken in der Luft zu halten. Daher führt der Weg zum abgasfreien Fliegen wohl über Hybridflugzeuge – davon sind viele Luftfahrt-Ingenieure überzeugt. Innovative Fertigungsverfahren und Kernkomponenten für derartige Flugzeuge mit Elektroantrieb und Gasturbinen als Energielieferanten will Rolls-Royce nun gemeinsam mit Forschern aus Sachsen, Brandenburg, West- und Süddeutschland in einer neuen Betriebsstätte in Cottbus entwickeln. Das geht aus einer Mitteilung des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik (IWU) aus Chemnitz hervor, das gemeinsam mit dem britischen Flugzeugbauer die Federführung übernommen hat.