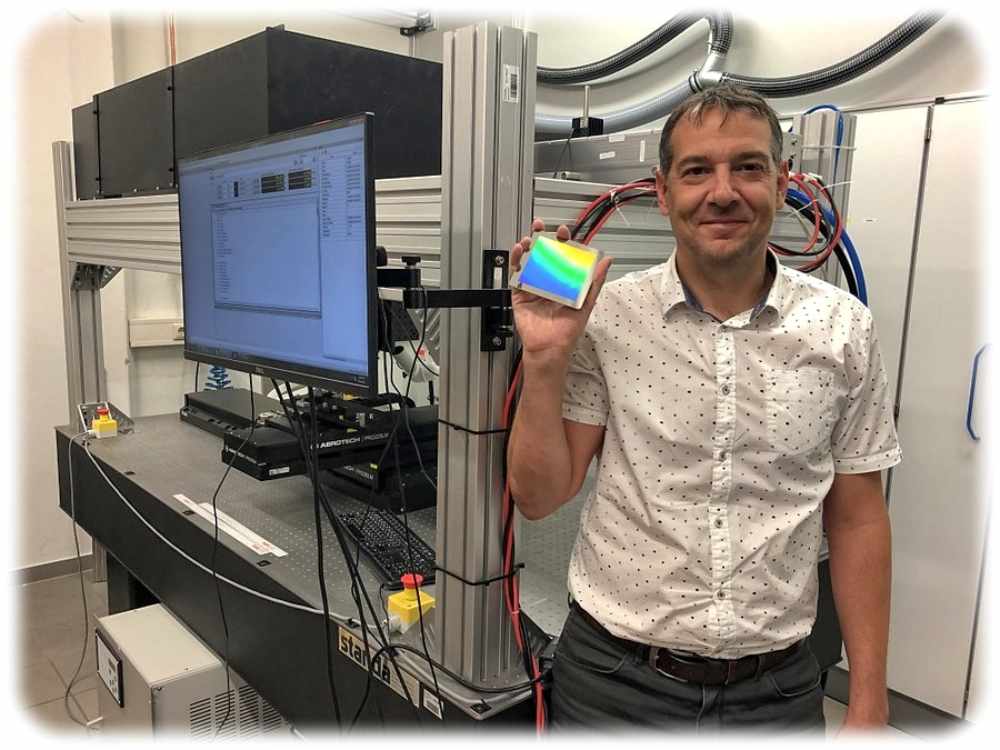

Prof. Andrés Fabián Lasagni von der TU Dresden zeigt ein mit Laser-Interferenzmustern veredeltes Metallbauteil. Foto: privat, via TUD-Pressemitteilung

TU Dresden will additive Fertigung mit Lichttechnologien aufwerten – EU schießt 5 Millionen Euro zu

Dresden, 17. August 2022. Damit sich 3D-Druck auch in der Industrie auf breiter Front durchsetzt, wollen Laserexperten der TU Dresden die damit erzeugten Metall-Bauteile mit Licht nachbearbeiten und digitale Zwillinge für die Qualitäts-Sicherung einspannen. Spezielle Laseranlagen sollen dabei die mit additiven Methoden aus Stahl, Titan oder Kupfer geformten Teile polieren und gleich noch mit Zusatzfunktionen wie Lotus-Effekten, Reibungsarmut oder Superhaftung veredeln. Darauf zielt das Projekt „Climate Neutral and Digitalized Laser Based Surface Functionalisation of Parts with Complex Geometry“ (Clasco), für das die EU über fünf Millionen Euro zuschießt. Das hat Laser-Professor Andrés Fabián Lasagni von der TU Dresden mitgeteilt, der in dem internationalen Verbund die Federführung übernommen hat.

Konsortium plant in einem Aufwasch auch gleich noch digitale Zwillinge

Das Konsortium werde eine einzigartige Maschine entwickeln, „die in der Lage ist, durch additive Fertigung hergestellte Teile zu polieren und anspruchsvolle Oberflächenfunktionen zu erzeugen, um den Mehrwert der Produkte zu erhöhen“, erklärte Prof. Lasagni. „Außerdem werden zum ersten Mal verschiedene Inline-Überwachungsmethoden während des Prozesses eingesetzt. Auf diese Weise wird eine virtuelle Darstellung des Prozesses für jedes Teil möglich sein, was zu einem vollständig digitalisierten Produkt führt. Insgesamt wird damit eine bessere Gesamtleistung erzielt.“

3D-Druck inzwischen auch mit Titan & Co. möglich – doch oft ist heute noch mühsame Nachbearbeitung nötig

3D-Drucker kennt man bisher eher im Prototypenbau, als Bastelgeräte für Heimwerke und teilweise auch von Fabriken in China, die damit auch individualisierte Kunststoffteile in kleineren Serien produzieren. Fraunhofer-Institute wie das IWS in Dresden und einige große Unternehmen im Auto- und Maschinenbau sowie der Raumfahrt setzen punktuell aber auch industrielle 3D-Drucker ein, die Metalle und Keramiken statt nur Kunststoff verarbeiten können. Diese additiven Fertigungsanlagen können einerseits kompliziert geformte Bauteile erzeugen, die sich mit Guss, Dreh- und Fräsmaschinen entweder gar nicht herstellen lassen und dabei enorm viel Abfall aus kostbaren Werkstoffen erzeugen. Diese additiv erzeugten Komponenten verlassen die 3D-Drucker aber bisher oft nicht präzise und glatt genug. Daher müssen sie nachpoliert, gefräst oder anderweitig nachbearbeitet werden. Diese Nachbearbeitungsschritte wollen Lasagni und sein Clasco-Konsortium automatisieren, digitalisieren und durch Laser erledigen lassen. Beteiligt sind daran 13 Partnerinstitutionen aus Spanien, Frankreich, Großbritannien, Österreich und Deutschland.

Autor: hw

Quelle: TUD

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.