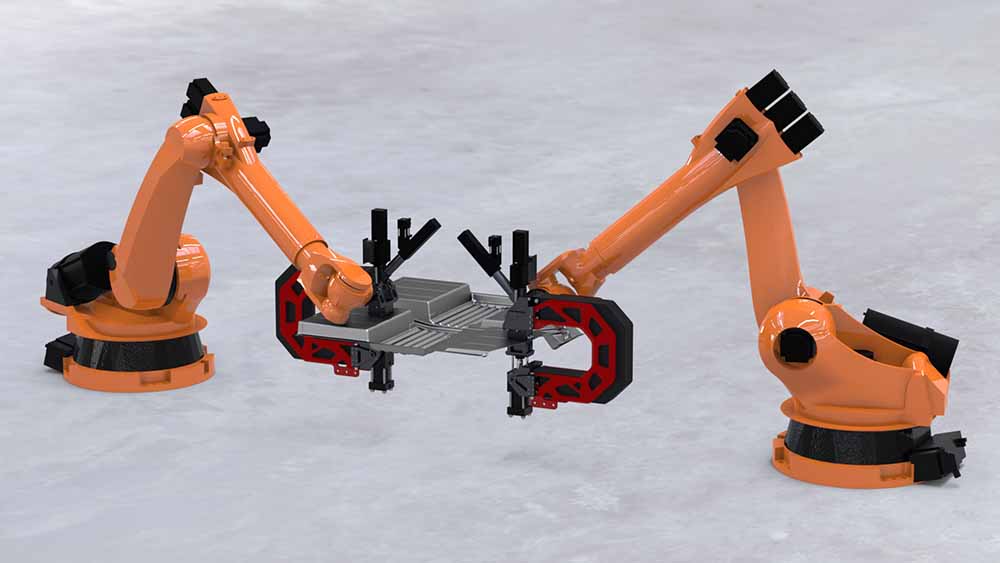

Die Robin-Spritzguss-Roboter sollen dafür sorgen, dass sich auch Leichtbauweisen für kleine Serien von Autobauteilen lohnen. Visualisierung: ILK der TU Dresden

Mobile Spritzguss-Technologie soll Kleinserien von Leichtbau-Autos ermöglichen, die weniger Sprit schlucken und umweltfreundlicher unterwegs sind

Dresden, 11. Oktober 2019. Leichtbau-Technologien machen Autos möglich, die weniger wiegen als klassische Stahlboliden, dadurch auch weniger Sprit verbrauchen und die Umwelt nicht mehr ganz so stark belasten. Und speziell für Elektroautos bringt jedes eingesparte Kilo auch einige Kilometer mehr Reichweite mit einer Batterieladung. Ingenieure der TU Dresden haben nun mobile Spritzguss-Roboter entwickelt, diesen Trend fördern sollen: Die „Robins“ vom „Institut für Leichtbau und Kunststofftechnik“ (ILK) sollen den Einsatz von Leichtbau-Materialien im Autobau deutlich einfacher, flexibler und billiger möglich machen als bisher.

Spritzguss-Maschinen lohnen bisher nur für Großserien

Zwar setzt die Autoindustrie schon seit einigen Jahren solche Werkstoffe ein – beispielsweise Verbundmaterialien aus Metall-Faser-Kunststoffen. Der dafür benötigten Spritzguss-Maschinenpark kostet allerdings jeweils mehrere Millionen Euro. Und solch hohe Investitionen lohnen sich nur für Großserien. Tatsächlich geht aber der Trend im Autobau hin zu kleineren Serien oder gar einzeln eingepassten Automobilen speziell nach den Wünschen der Kunden.

Ansatz: Roboter fährt zum Bauteil statt das Bauteil zur Maschine

Um diese beiden Trends – Leichtbau und Individualisierung – zusammenzubringen, haben die ILK-Wissenschaftler eben die „Robin“-Technologie entwickelt, wobei der Name eine Abkürzung für „Robotised injection-moulding“ ist. Das Prinzip dabei: Statt die Autobauteile massenhaft durch große Maschinen zu schleusen, bringen sie Spritzguss-Roboter zu den Bauteile.

Leichtbau-Institut ILK: Robins machen auch Kleinserien rentabel

„Dadurch ergeben sich völlig neue Möglichkeiten bei der Gestaltung von Fertigungsprozessen sowie der Herstellung komplexer Hybridstrukturen“, schätzen die ILK-Ingenieure ein. Zudem würden ihre „Robins“ nur „einen Bruchteil“ von bisherigen Spritzgussmaschinen kosten.Die mobilen Spritzgieß-Roboter seien beispielsweise fähig, sich Autokomponenten zu nähern und auf ihnen Verbindungselemente, Gewinde, Strukturversteifungen, Abstandshalter, Kantenschutz und andere Kunststoff-Elemente aufzutragen. „Zukünftig können Kunden mit einem oder mehreren gekoppelten ROBIN-Systemen auf große und teure Spritzgießanlagen mit einer Investition von mehreren Millionen Euro verzichten, um großflächige Spritzgieß-Hybridkomponenten herzustellen und so insbesondere kleine und mittlere Serien wirtschaftlich umzusetzen“, versprechen die Uni-Forscher.

Sie wollen ihre Robins erstmals zur „K-Messe“ vom 16. bis zum 23. Oktober 2019 in Düsseldorf vorführen. Mit dabei sind auch die Entwicklungspartner „Aumo“, „Christmann Kunststofftechnik“ und die „FEP Fahrzeugelektrik Pirna“.

Autor: hw

Quelle: ILK der TUD

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.