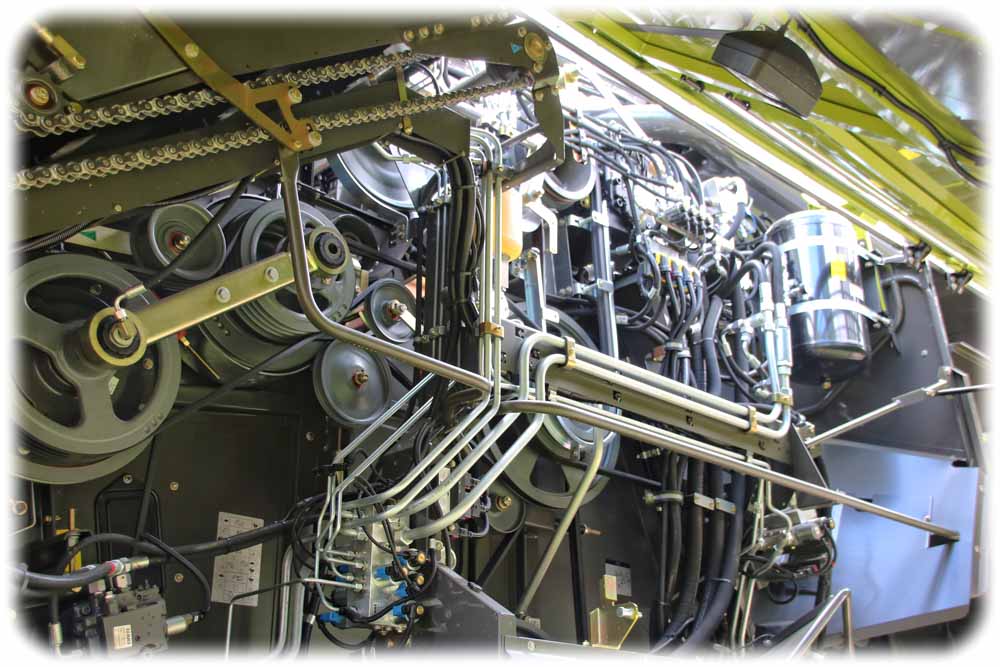

Nicht nur in Autos, sondern auch in Landmaschinen – hier eine Aufnahme aus einer Agrarfahrzeug-Entwicklung der TU Dresden – enthalten neben Motoren viele bewegliche Teile, die einen Teil der eingesetzten Energie als unerwünschte Reibung und Abwärme vergeuden. Diese reibungs-Verluste wollen die „Prometheus“-Projektpartner mit Laserstrukturen und diamantähnlichen Schichten mindern. Foto: Heiko Weckbrodt

Fraunhofer Dresden und Industriepartner starten Projekt „Prometheus“

Dresden, 4. März 2019. Damit Auto-Motoren in Zukunft weniger Benzin verbrauchen und weniger Kohlendioxid ausstoßen, haben Dresdner Fraunhofer gemeinsam mit Industriepartnern das Projekt „Prometheus“ gestartet. Binnen drei Jahren wollen sie Motorenteile entwickeln, die deutlich weniger Energie durch Reibung und Abwärme verlieren als heutige Bauteile.

Weniger Reibung bedeutet weniger Spritverbrauch und weniger Treibhausgas

„In jedem Motor reiben Teile wie zum Beispiel Kolben und Zylinder aufeinander. Je mehr Reibungswärme entsteht, desto mehr Kraftstoff wird verbraucht und desto höher sind die CO2-Emissionen“, erklärte Dr. Volker Weihnacht, der das Forschungsprojekt im Dresdner Fraunhofer Institut für Werkstoff- und Strahltechnik (IWS) leitet.

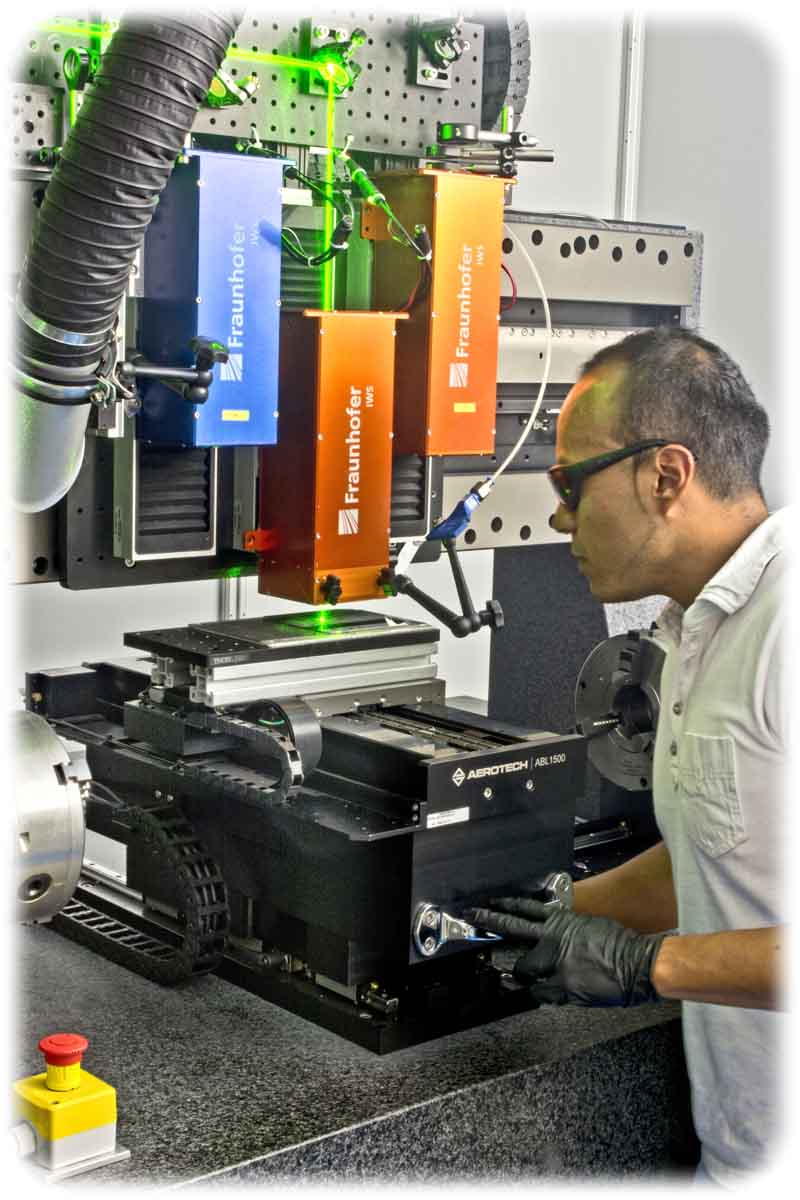

Wissenschaftler Alfredo Aguilar vom IWS bedient das weltweit größte 3D-DLIP-Laserstruktursystem an der TU Dresden. Foto: Fraunhofer-IWS Dresden

Laser erzeugen Mikro-Fischgrätenmuster auf diamantharten Schichten

Um dies zu ändern, kombinieren Forscher zwei bisher getrennt entwickelte Technologien: spezielle Laserstrukturen und diamantähnliche Beschichtungen. Mit dem Laser bringen sie ein fischschuppenähnliches, aber sehr feines Muster auf die Kolbenringe und anderen beweglichen Motorteile auf. Diese geriffelten Mikromuster verringern die Reibungsflächen und verbessern den schmierenden Ölfluss. Außerdem wollen sie eine dünne, ebenfalls reibungsmindernde Schicht aus diamantähnlich vernetzten Kohlenstoff-Atomen auf die Komponenten aufbringen, die sie in den vergangenen Jahren unter dem Namen „Diamor“ in Dresden entwickelt haben.

Beschichtung von Getriebebauteilen mit superharten Diamor-Schichten durch den Einsatz der Laser-Arc-Technologie. Foto: Frank Höhler

Bund fördert Verbundprojekt

Das Bundeswirtschaftsministerium fördert das Verbund-Forschungsprojekt „Prometheus“ in den Jahren 2019 bis Ende 2021. Dann sollen die ersten reibungsarmen Prototypen fertig sein. Die zwölf Partner wollen die Ergebnisse dann innerhalb einiger Jahre in die Automassenproduktion überführen. Auch der Einsatz für Laster, Busse, Baumaschinen und Gasmotoren ist vorgesehen.

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.