Dr. Udo Klotzbach vom Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) Dresden will Skier und Kolbenringe mit einer speziellen Lasergravur gegen Reibung versehen. Foto: Heiko Weckbrodt

Durch eine spezielle Lasergravur mit Fischgrätenmustern können Dresdner Fraunhofer-Ingenieure die Reibung von Motoren und Sportgeräten mindern

Dresden, 12. September 2018. Fraunhofer-Ingenieure haben eine Lasergravur gegen Reibung entwickelt, die Skier schneller bergab sausen und den Spritverbrauch von Autos um ein Zehntel senken kann. Dafür erzeugen sie mit ultrakurzen Laser-Pulsen sehr feine und reibungsmindernde Fischgräten-Muster auf den Sportgeräten und Motorteilen. Diese Technologie könne auch die Verluste in Elektroautos und anderen Maschinen deutlich verringern, betonte Projektleiter Dr. Udo Klotzbach vom Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS). „Außerdem halten die Bauteile im Schnitt etwa 30 Prozent länger“, sagte der 52-jährige Elektrotechnik-Ingenieur.

Reibung fast überall

Und Reibung begegnet uns nahezu überall: in der Industrie, im Straßenverkehr, aber auch im Alltag. Wenn wir zum Beispiel an kalten Tagen unsere Hände aneinander rubbeln, entsteht Reibung, die wir als Hitze spüren. Was wir im Winter mit Absicht machen, um uns aufzuwärmen, ist in Autos und anderen Maschinen höchst unerwünscht: Wenn in einem Automotor Tausende Male pro Minute die Kolben auf- und absausen, reiben sie sich an der Innenwand des Zylinders. Diese Reibung bremst sie aus, verschwendet Bewegungsenergie und letztlich auch Kraftstoff. Außerdem können kleine Materialverluste und Verformungen mit der Zeit den Motor beschädigen – bis hin zum berühmt-berüchtigten „Kolbenfresser“.

Reibung vergeudet bis zu sieben Prozent der deutschen Wirtschaftsleistung

Ähnliche Probleme durch Reibung haben viele Maschinen: Lokomotiven und Fräsen, selbst die modernen Elektroautos verschwenden einen Teil ihrer Batterieladung durch Reibung im Elektromotor und an anderen beweglichen Teilen. Schätzungen besagen, dass Reibung und der damit verbundene Verschleiß jährlich zwei bis sieben Prozent der deutschen Wirtschaftsleistung auffressen.

Zwar lässt sich Reibung nicht gänzlich vermeiden, wohl aber vermindern. Als Beispiel dafür haben die IWS-Experten ihre Anti-Reibungs-Technologien an Kolbenringen erprobt. Das sind jene Ringe, die wie eine Dichtung die Motorkolben umschließen, um Schmieröl von der Verbrennungskammer fernzuhalten.

Mikroskopisches Ölfluss-Delta schmiert den Motor

Neu ist die photonische Strukturierung: Dafür senden Laser sehr kurze, aber energiereiche Lichtpulse aus. Auf diese Weise erzeugen die Wissenschaftler wenige Mikrometer (Tausendstel Millimeter) kleine Löcher auf den Klobenringen. Dadurch entstehen Muster, die mit bloßem Auge kaum wahrnehmbar sind, unter dem Mikroskop aber wie Abflussrinnen oder Fischgräten aussehen. Diese Grätenmuster haben zwei Funktionen, erklärt Dr. Udo Klotzbach: „Einerseits vermindern wir dadurch die Flächen, die überhaupt an der Zylinderwand reiben können. Andererseits leiten die Rinnen das Motoröl zu den Stellen, wo normalerweise die größten Reibungsverluste entstehen. Wenn wir bei der Fischgräte bleiben, ist deren Wirbelsäule gewissermaßen der Fluss, durch den bei Bedarf neues Öl nachfließt.“ Dadurch schwimmt die ganze Zeit ein schützender Ölfilm zwischen Ring und Zylinder-Innenwand, wenn der Motor arbeitet.

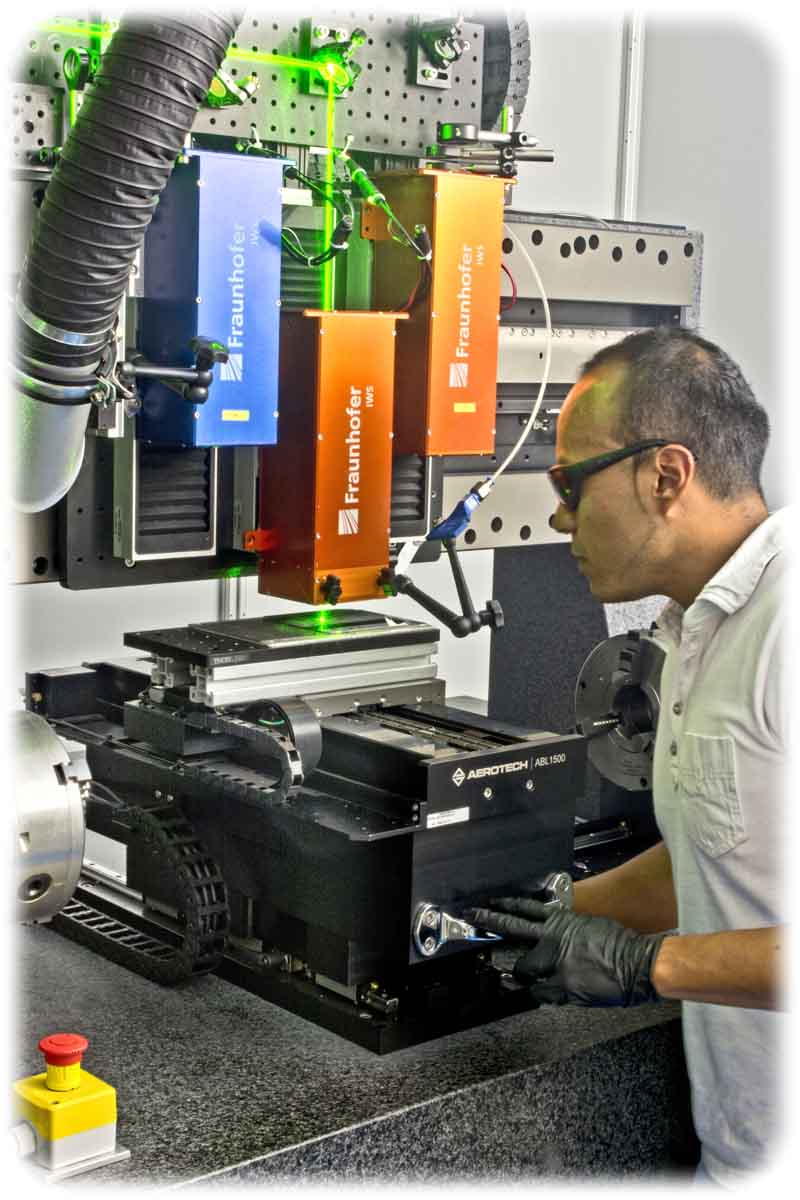

Wissenschaftler Alfredo Aguilar vom IWS bedient das weltweit größte 3D-DLIP-System an der TU Dresden. Foto: Fraunhofer-IWS Dresden

Mittlerweile haben die Fraunhofer-Ingenieure mit ihren Lasern auch ein Bearbeitungstempo erreicht, das die Technologie für die Massenproduktion tauglich macht. Sie testen dieses Verfahren nun gemeinsam mit Partnern aus der Automobilindustrie. Etwa in fünf oder seben Jahren könnten die ersten Autos mit entsprechend lasergravierten Motoren auf den Straßen rollen, schätzt Udo Klotzbach.

Extrem kurze Laserpulse graben präzise Muster

Der Laser muss das Gräten-Muster allerdings hochpräzise erzeugen, ohne dabei scharfe Grate zu erzeugen. Deshalb setzen die IWS-Wissenschaftler auch die erwähnten Ultrakurzpulslaser ein: Die senden Lichtpulse aus, die oft nur 500 Femtosekunden dauern. Zum Vergleich: Zwei Billionen solcher Pulse sind nötig, bis eine ganze Sekunde vergangen ist. „Weil diese Pulse so kurz sind, erhitzt sich das Material kaum“, erklärt Dr. Klotzbach. „Dadurch entstehen so gut wie keine unerwünschten Veränderungen im Material.“

Dr. Udo Klotzbach vom Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) Dresden will Skier und Kolbenringe mit einer speziellen Lasergravur gegen Reibung versehen. Foto: Heiko Weckbrodt

Kaum noch deutsche Ski-Hersteller übrig

Auch loten sie weitere Anwendungen für ihre Mikro-Fischgräten aus, zum Beispiel im Maschinenbau und für Sportgeräte. „Ich fahre gerne Ski und da liegt für mich der Einsatz dieser Technologie auch dort nahe“, sagte der Ingenieur. Leider sei es bisher nicht gelungen, einen deutschen Industriepartner für ein entsprechendes Projekt zu finden. Denn die führenden Ski-Hersteller sitzen längst nicht mehr in Deutschland, sondern in Österreich, den USA und anderen Ländern. Vom einstigen DDR-Sportgeräteriesen Germina ist inzwischen nur noch ein kleines Familienunternehmen übrig.

Beispielvideo mit Modell-Skifahrern (hw):

Autor: Heiko Weckbrodt

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.