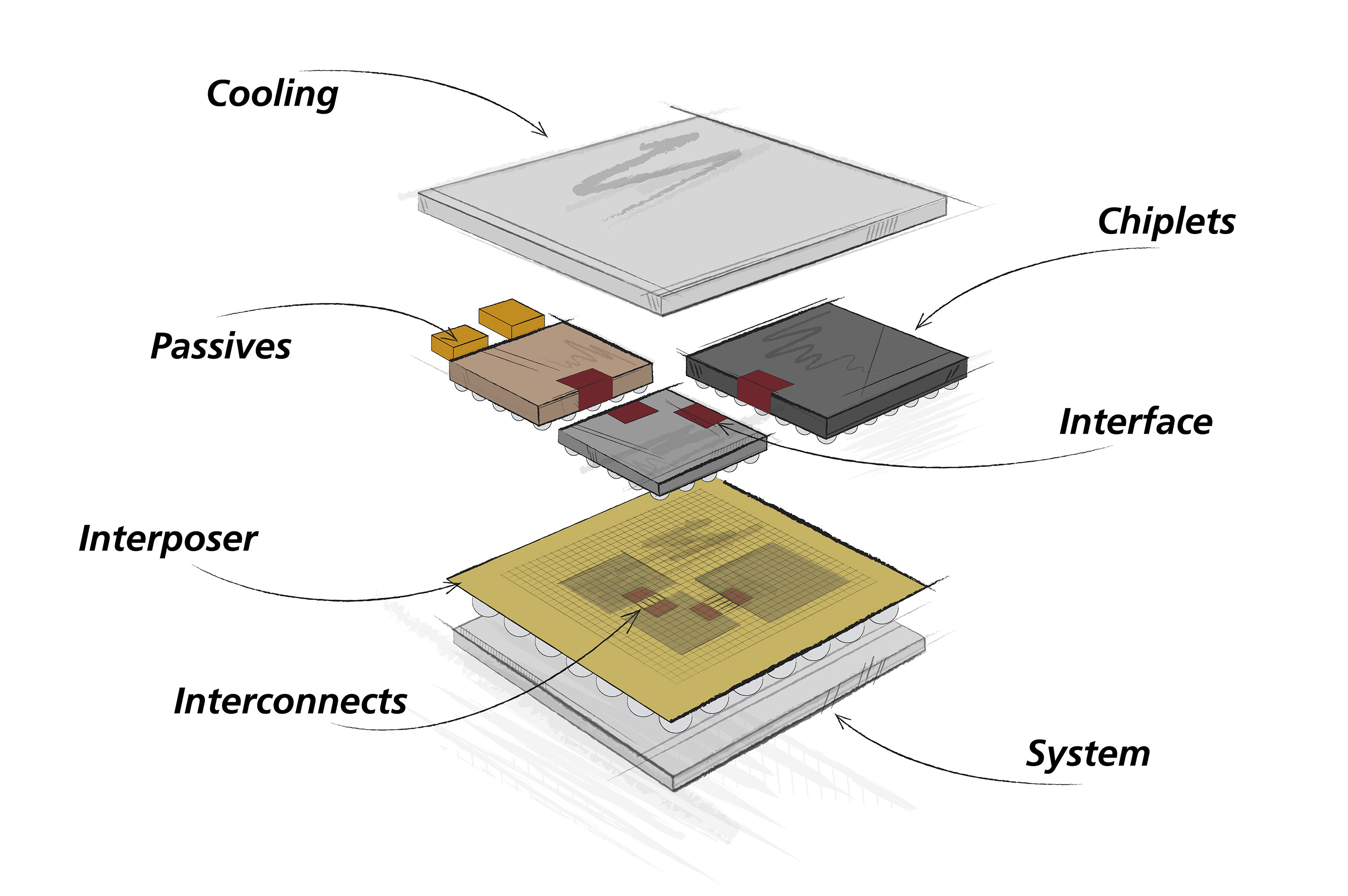

Die Grafik zeigt den dreidimensionalen Aufbau, die Kontakte (Interconnects) und Schnittstellen (Interfaces) zwischen Chiplets und verschiedenen Chipebenen.

Grafik: Fraunhofer-IIS / EAS

„Drahtbündel“ von Fraunhofer Dresden ermöglichen nun auch Mittelständlern Zugriff auf modernste Samsung-Prozesse

Dresden, 14. November 2022. Fraunhofer Dresden baut weiter an einer Chip-Baukastensystem, das moderne Schaltkreis-Technologien wie zum Beispiel die sogenannten „Chiplets“, die sonst meist Großkunden mit Massenaufträgen vorbehalten sind, auch für Mittelständler nutzbar macht. Der Ansatz: Auch kleine Auftraggeber sollen sich künftig ihren maßgeschneiderten „Super-Schaltkreis“ (Chiplet) aus mehreren Einzelkomponenten zusammensetzen können, die dann sogar in verschiedenen Fabriken in unterschiedlich teuren Prozessen hergestellt und schließlich zu einem Chip zusammengefügt werden. Um die Rechenwerke, Speicher und anderen Chip-Einheiten zu verbinden, setzt der Dresdner Fraunhofer-Institutsteil „Entwicklung Adaptiver Systeme“ (EAS) auf die Verdrahtungstechnik „Bunch of Wires“ (BoW, deutsch: Drahtbündel).

5-Nanometer-Prozesse aus Korea nutzbar

Die EAS-Ingenieure haben das Konzept nun in Auftragsfabriken (Foundries) von Samsung praktisch erprobt. Damit erschließen sich nun auch kleinen Technologiefirmen aus Sachsen und Deutschland die Möglichkeiten, Teile ihrer Chipkonzepte in Samsungs fortschrittlicher 5-Nanometer-Technologie in Silizium zu gießen. Das geht aus einer Mitteilung des Instituts hervor.

Was sind eigentlich Chiplets?

Chiplets sind Schaltkreise, die nicht „aus einem Guss“ in einer Halbleiter-Fabrik hergestellt werden, sondern deren Komponenten an mehreren Orten in unterschiedlichen Strukturgenerationen und Prozessen hergestellt werden. Schließlich setzt der Auftraggeber oder die Foundry die Einzelchips zu einer Funktionseinheit zusammen und kontaktiert sie – zum Beispiel mit 3D-Kanälen durch die Silizium-Ebenen hindurch. Dies bringt oft Kosten- und Effizienzgewinne mit sich, wenn beispielsweise in einem Grafikprozessor aus Leistungsgründen nur ein paar Kernkomponenten in einer Spritzentechnologie gefertigt werden müssen, für andere Komponenten – wie etwa Speicher – aber auch einfachere Fertigungsprozesse reichen würden. Zudem lassen sich damit auch Schaltkreise realisieren, die sonst gar nicht in einem Prozess passen würden.

Drähte statt 3D-Kanäle durchs Silizium

Allerdings ist der Verbindungs- und Logistikaufwand für Chiplets recht hoch, so dass sich der Einsatz dieser Technologie bisher eher für Großserien lohnt. Das EAS will nun gerne standardisierte Verbindungstechnologien zwischen einzelnen Chiplet-Komponenten etablierten, die das ganze Konzept auch für kleine und mittlere Stückzahlen interessant machen. Mit dem Draht-Ansatz, der wiederum auf Vorgaben des „Open Compute Projects (OCP) beruht, haben die Fraunhofer-Ingenieure aus Sachsen sogar recht hohe Datenraten erzielt: „Wir haben im Projekt sogar die höchste vom BoW-Standard geforderte Datenrate von 16 Gigabit pro Sekunden und Pfad erreichen können“, informiert EAS-Chiplet-Experte Andy Heinig.

EAS war schon am Usep-Projekt beteiligt

Das EAS hatte bereits in der Vergangenheit an Möglichkeiten geforscht, gerade auch der eher kleinteiligen sächsischen Technologiewirtschaft den Zugriff auf neuesten Mikroelektronik zu erleichtern. Dazu gehörte beispielsweise das Projekt „Universelle Sensor-Plattform“ (Usep), an dem sich auch die Fraunhofer-Institute IPMS, ENAS, IZM, ASSID, IIS sowie Globalfoundries Dresden beteiligt hatten. Dabei realisieren die Partner eine Art elektronisches Baukastensystem, das sich flexibel mit verschiedenen Sensoren, Funkmodulen und anderen Bausteinen ausstatten lässt. Die Usep ist vor allem für Unternehmen konzipiert, die eigene Tech-Produkte für das „Internet der Dinge“ (IoT) beziehungsweise die Industrie 4.0 entworfen haben, aber keine eigene Chipfabrik besitzen oder so kleine Serien bauen wollen, dass selbst ein Auftrag für eine klassische Foundry zu kostspielig wäre.

Autor: Heiko Weckbrodt

Quellen: EAS, Oiger-Archiv

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.