Schweinische Theater-Requisiten aus dem Bio-3D-Drucker

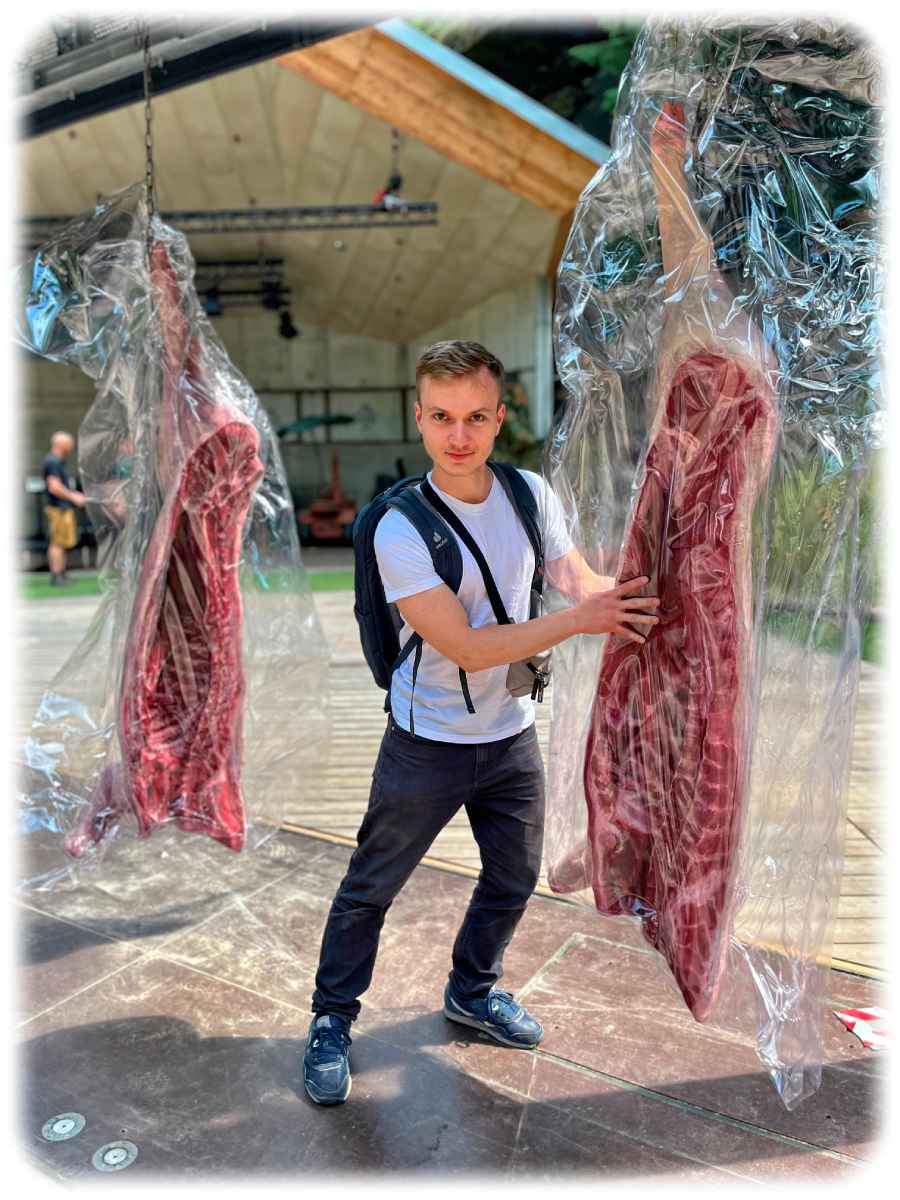

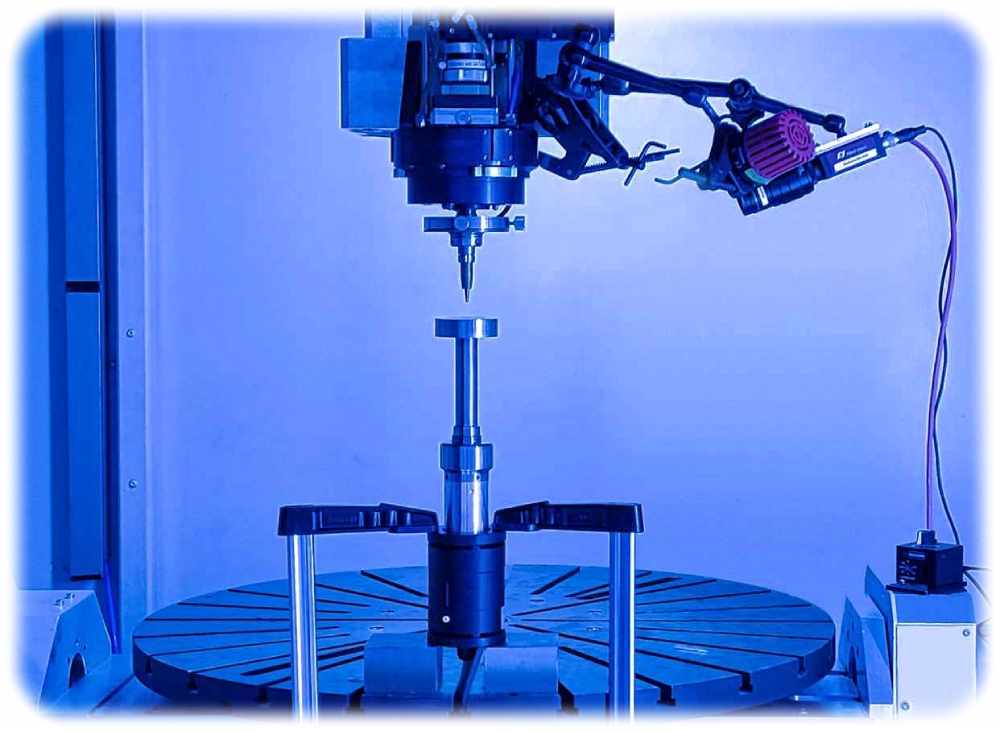

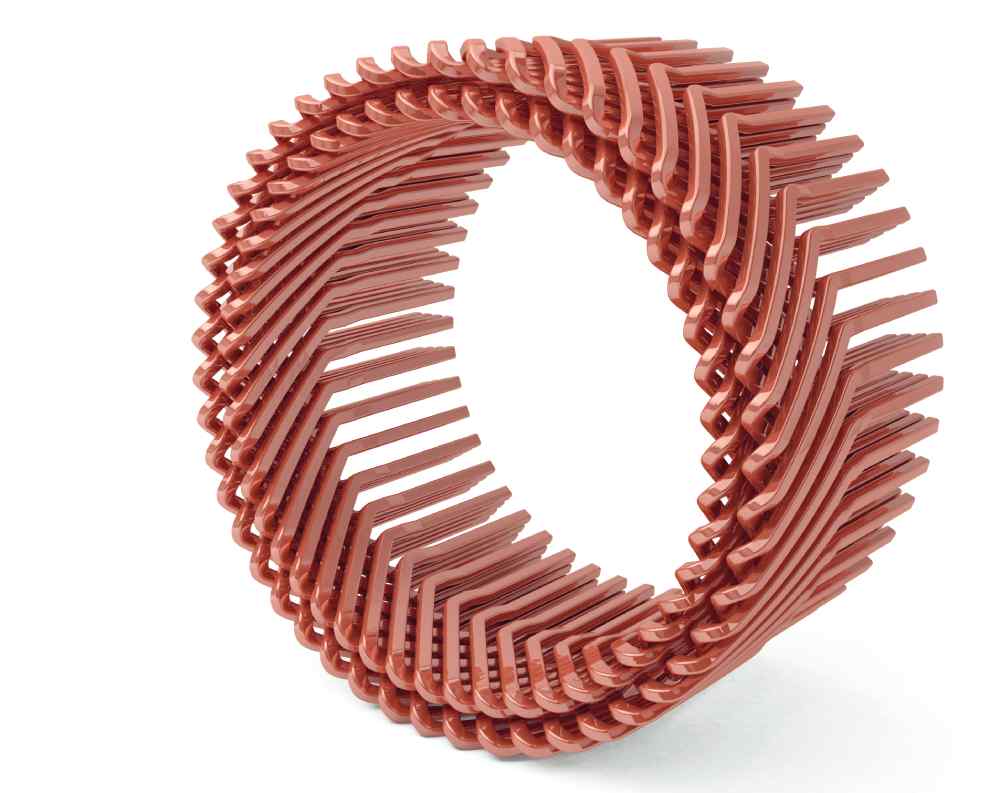

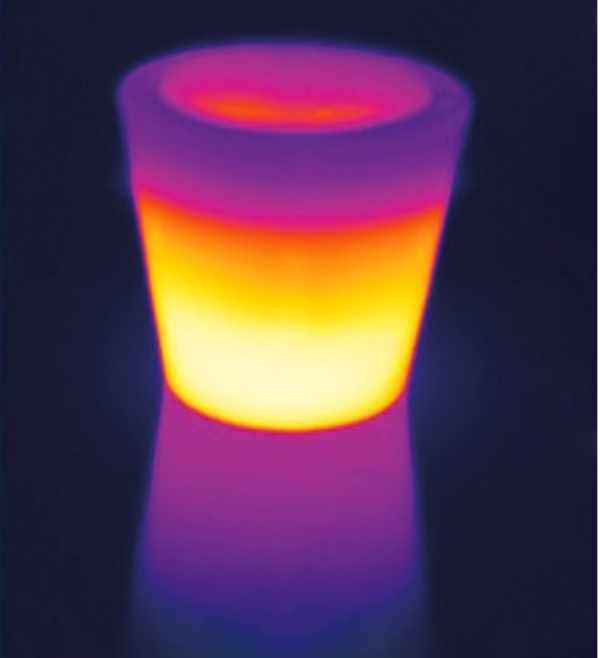

Dresdner Künstler und Leichtbauforscher erzeugen Deko für „Freischütz“ additiv aus Kork und Tierleim Dresden/Rathen, 1. Dezember 2023. Um die Umwelt zu schonen und Styropor-Abfallberge zu vermeiden, haben Dresdner Künstler und Leichtbauexperten gemeinsam ein Verfahren entwickelt, um Theater-Requisiten aus organischen Materalien im 3D-Drucker herzustellen. Als Prototypen entstanden damit nun künstliche Schweinehälften für eine „Freischütz“-Aufführung auf der Felsenbühne Rathen. Das hat das Institut für Leichtbau und Kunststofftechnik (ILK) der TU Dresden via Pressebox mitgeteilt, das sich für das „Greta“-Projekt mit der Hochschule für Bildende Künste (HfBK) zusammengetan hatte.