Projekt „Ultragrain“: Fraunhofer-Werkstoffinstitut IWS Dresden manipuliert mit Schallwellen die Mikrostrukturen in additiv hergestellten Bauteilen

Dresden, 12. November 2022. Ultraschall soll dem industriellen 3D-Druck einen neuen Schub geben. Denn die für Menschen unhörbaren Schallwellen können additiv hergestellte Bauteile robuster, langlebiger und preiswerter machen. Das ist vor allem wichtig für die Luft- und Raumfahrt, den Werkzeugbau und weitere Pionierbranchen der „Additiven Fertigung“. Um diese neue Technologie binnen drei Jahren zur Marktreife zu führen, haben sich Teams aus Dresden, Hamburg und dem australischen Melbourne zu einem Forschungsverbund „Ultragrain“ zusammengeschlossen. Das hat das Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) in Dresden mitgeteilt.

Der Verbund zielt darauf, beim draht- und pulverbasierten Laserauftragschweißen eine maßgeschneiderte feinkörnige Mikrostruktur („Gradierung“) zu erzeugen. Damit bearbeitete Legierungen sind hinterher mechanisch beanspruchbarer und korrosionsfester.

Sachsen wollen enger mit Australiern zusammenarbeiten

An dem mit vier Millionen Euro dotierten Projekt beteiligen sich das Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) in Dresden, die Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT in Hamburg und das „RMIT Centre for Additive Manufacturing“ im australischen Melbourne. „Uns ist dieses gemeinsame Projekt mit dem RMIT und dem Fraunhofer IAPT eine besondere Herzensangelegenheit“, betont IWS-Chef Prof. Christoph Leyens. Ähnlich sieht es auch IAPT-Leiter Prof. Ingomar Kelbassa: „Sowohl das Fraunhofer IAPT als auch das Fraunhofer IWS arbeiten schon seit längerer Zeit über persönliche Kontakte mit den australischen Kolleginnen und Kollegen zusammen. Ultragrain ist jedoch nun das erste finanziell dotierte Vorhaben, das direkt in einen Transfer gemeinsamer Forschungsergebnisse in die industrielle Praxis münden soll.“

Die Fraunhofer-Gesellschaft fördert solche internationalen Kooperationen zwischen besonders exzellenten Forschungseinrichtungen Programm „International Cooperation and Networking“ (ICON) – und bezuschusst die „Ultragrain“-Zusammenarbeit in diesem Falle mit 1,5 Millionen Euro. Weitere 2,5 Millionen Euro steuern die australischen Partner zu.

Forscher: Luft- und Raumfahrt wird erheblich von Ultragrain profitieren

Die beteiligten Wissenschaftlerinnen und Wissenschaftler sehen großes Marktpotenzial in ihrem Projekt: „Ultragrain wird dabei helfen, Additive Manufacturing in eine breite industrielle Anwendung zu bringen“, prognostiziert Christoph Leyens. Denn mit Ultraschall lassen sich Mikrostrukturen im Material sehr gezielt manipulieren, ergänzen die RMIT-Professoren Andrey Molotnikov, Milan Brandt und Ma Qian: Die nächste Generation der additiven Fertigung von Luft- und Raumfahrtteilen werde erheblich von der Ultraschalltechnologie profitieren, sind sie überzeugt.

Ultraschall fördert gleichmäßige Körnung im Material

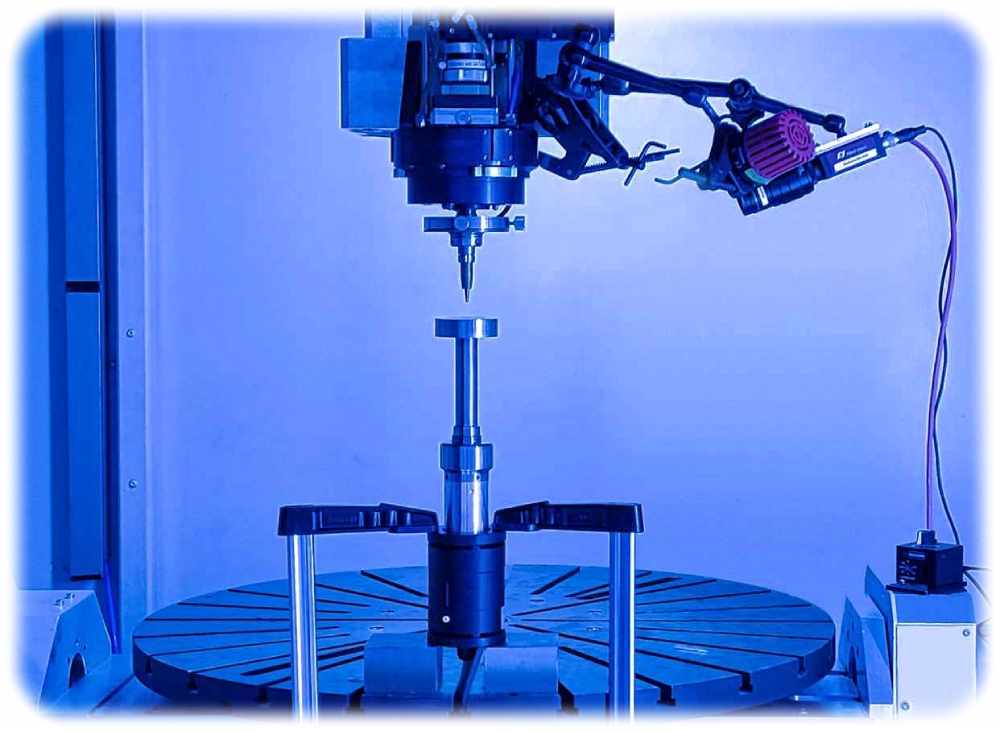

Dabei betreten die Forschenden technologisches Neuland. Um gezielt die innere Kornstruktur („Grain“) von 3D-gedruckten Bauteilen und damit deren mechanische Eigenschaften zu beeinflussen, kombinieren sie das bekannte draht- und pulverbasierte Laserauftragschweißen mit Ultraschall, der jenseits der für Menschen hörbaren Töne schwingt. Dafür senden sie während des additiven Auftragsprozesses feine Vibrationen mit einer präzise definierten Frequenz durch das entstehende Bauteil. Der Ultraschall verhindert, dass sich darin säulenartige Strukturen bilden, wie sie sonst oft beim 3D-Druck entstehen. Diese mikroskopisch kleinen Säulen im Material sind eher unerwünscht, da sie sich einseitig ausrichten und damit auch die Bauteile nur einseitig belastbar machen.

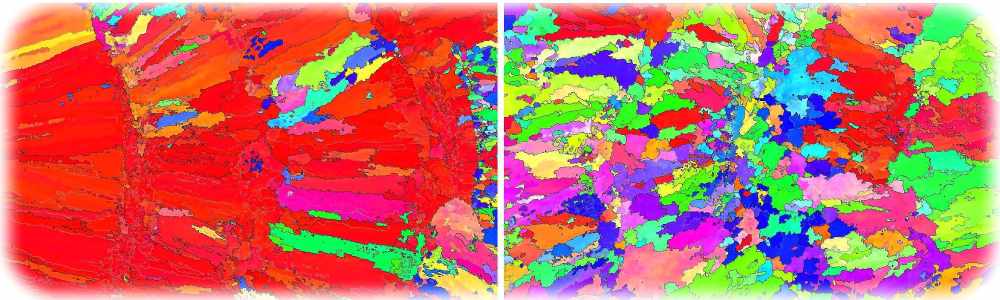

Kein abstraktes Gemälde, sondern die Korn-Struktur von Legierungen aus dem 3D-Drucker unterm Mikroskop im Vergleich: Links kann man die Säulenstrukturen erahnen. Rechts haben Ultraschall-Impulse dafür gesorgt, dass sich fast runde Körner nahezu gleichmäßig im Material gebildet haben. Dadurch sind die Bauteile besser belastbar. Abbildungen (2): Fraunhofer-IWS

Unter Ultraschallwirkung hingegen bilden sich feinere, rund geformte Mikrokörner, die an den bearbeiteten Stellen nahezu gleichmäßig verteilt sind. Diese „equiaxial“ genannte Ausrichtung erhöht die mechanische und chemische Belastbarkeit der additiv erzeugten Werkstücke. Weil sich der Ultraschall gezielt steuern lässt, können die Bauteil-Designer zum Beispiel genau vorgeben, an welchen Stellen das Werkstück später im Einsatz großen Belastungen ausgesetzt sein wird. Dort können die Entwickler eine ultraschall-gesteuerte Kornstruktur einplanen, aber auch entscheiden, an welchen Stellen sie zu Gunsten einer schnelleren Produktion darauf verzichten können. Wichtig ist solch eine Gradierung, damit beispielsweise Gastanks von Raumsonden später einmal die besonderen Herausforderungen im Weltall über Jahre hinweg aushalten oder Werkzeuge in Autofabriken selbst hohen Punktbelastungen in der Massenproduktion widerstehen.

* Verformbarkeit

Autor: Heiko Weckbrodt

Quelle: Fraunhofer IWS

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.