Spritzgießmaschinen vom Leichtbauinstitut Dresden sollen Cockit-Träger für Sportautos erzeugen – und Abfälle gleich wieder einkassieren

Dresden/Stuttgart, 4. Mai 2022. Um die Umwelt zu schonen und Kosten zu sparen, will Porsche die Cockpits in vielen seiner Autos künftig nicht mehr mit Alu-Magnesium-Gerüsten aufhängen, sondern mit „funktionalisierten Faserverbund-Hohlprofilen“ (Fupro), die sich später leicht wiederverwerten lassen. Für die Entwicklung greifen die Schwaben unter anderem auf die Expertise sächsischer Leichtbauer zurück. Das geht aus einer Mitteilung vom „Institut für Leichtbau und Kunststofftechnik“ (ILK) der TU Dresden hervor.

Zuviel Energieverbrauch für metallische Lösungen

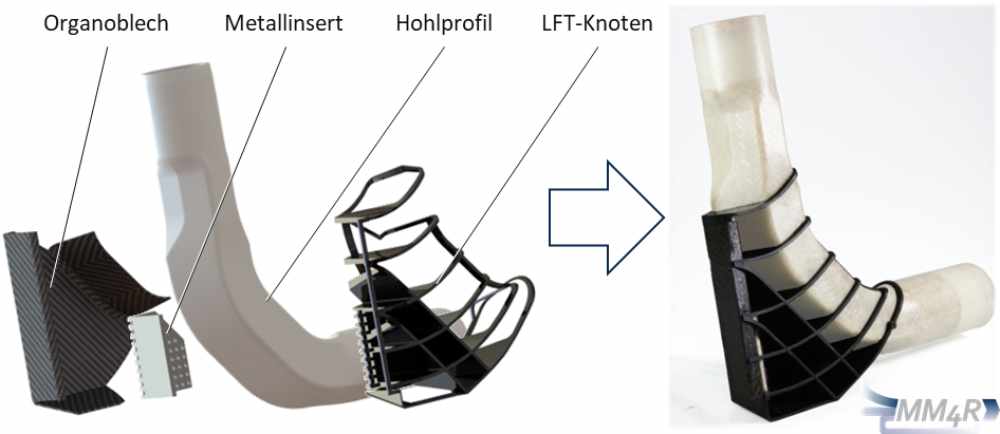

Hintergrund: Aluminium und Magnesium sind zwar bereits Leichtbaustoffe. Jedoch verbraucht die Industrie viel Energie, um diese Metalle zu gewinnen und aufzubereiten. Abhilfe soll nun das Projekt „Recyclinggerechtes Multi-Material-Design für Leichtbaustrukturen“ (MM4R) bringen. In diesem Vorhaben wollen die Porsche-Ingenieure aus Stuttgart gemeinsam mit dem ILK, dem Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) aus Dresden, den Unternehmen Aumo aus Radebeul, EKF Automation aus Freital und weiteren Partnern eine Alternative entwickeln und auch unter ökologischen Gesichtspunkten untersuchen. Dabei setzen die Forscher auf Profilbauteile, die aus einer Mischung von faserverstärkten Thermoplast-Kunststoffen mit eingebetteten metallischen Strukturen.

Experten aus Sachsen entwickelt derzeit mit und für Porsche Cockpit-Aufhängungen aus Kunststoffverbünden, die die Umweltbilanz der Sportautos verbessern sollen. Grafik: ILK der TUD

Fupro-Technik in Dresden entwickelt

Verglichen mit monolithischen Aluminium- oder Magnesium-Strukturen könne dieser Ansatz die „Umweltauswirkungen in dem gesamten Lebenszyklus der Materialien senken“, meinen die ILK-Experten. „Die am ILK entwickelte Fupro-Bauweise, welche thermoplastische Faserverbund-Hohlprofile, Organobleche und Spritzguss miteinander kombiniert, ist für die Substitution der energieintensiven Aluminium-/Magnesiumbauweise geradezu prädestiniert.“ Diese Fupros könne man später gut recyclen. Zudem könnten Produktionsabfälle zeitnah wieder in die Spritzgießmaschinen eingeschleust werden.

Laser statt Chemiekleber

Eine ökologische Herausforderung für den neuen Industrieprozess wird die sichere Verbindung von Kunststoffen und Magnesium sowie Alu sein. Die bisher dafür eingesetzten chemischen Haftmittel wollen die Projektpartner durch eine Laserstrukturierung der Oberflächen ersetzen – vermutlich kommen dafür am IWS Dresden entwickelte Laser-Flächenverfahren zum Einsatz.

Autor: hw

Quellen: ILK, Oiger-Archiv

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.