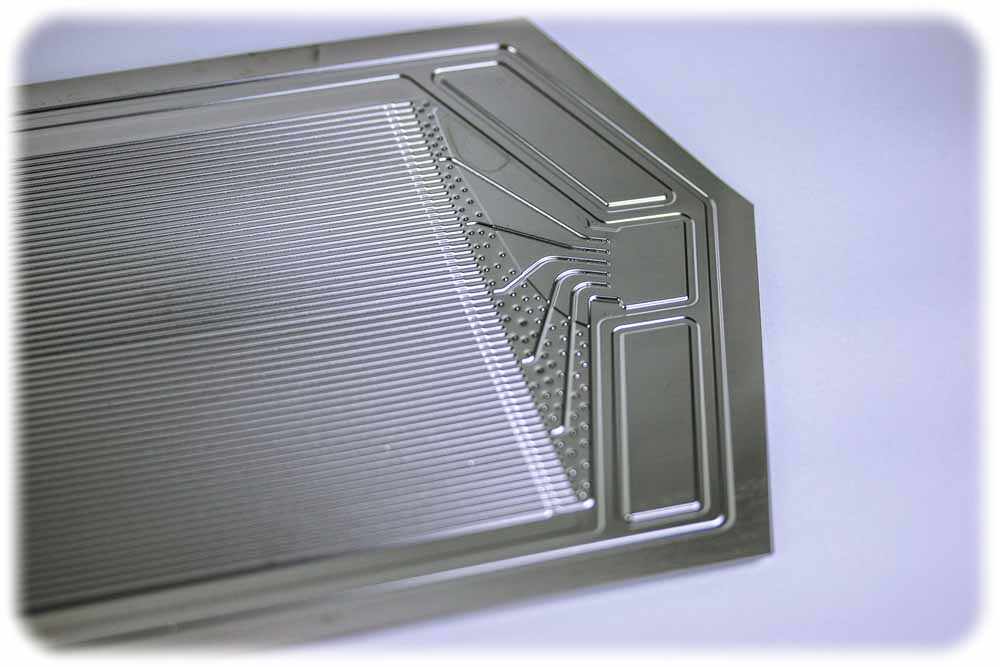

Ein Fraunhofer-Experte bereitet in Chemnitz ein Werkzeug für die Bipolarplatten-Fertigung vor. Foto: Fraunhofer IWU

Zelle soll billige Massenproduktion ermöglichen

Chemnitz, 14. Dezember 2020. Fraunhofer Chemnitz arbeitet an einer eigenen Brennstoffzellen-Architektur namens „Chemnitz Fuel Cells“ (CFC). Das hat das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) mitgeteilt. Die Ingenieure entwickeln zudem neue Walzpräge-Verfahren, die Bipolarplatten für solche Zellen billiger und doppelt so schnell produzieren können wie heutige Tiefzieh- oder Präge-Maschinen.

Sachsen braucht diesen Leuchtturm

Fraunhofer wie auch die sächsischen Wirtschaftspolitiker verfolgen dabei ehrgeizige Ziele: Sie wollen Chemnitz und ganz Sachsen zu einem führenden Standort der Brennstoffzellen- und Wasserstoff-Technologien machen. „Sachsen braucht diesen Leuchtturm, damit die sächsische Industrie von der Energiewende profitieren kann“, erklärte Dr.-Ing. Ulrike Beyer, die eine „Taskforce Wasserstoff@IWU“ aufbaut und leitet. „Das ist auch der Tenor der Energietechnikbranche im Freistaat. Deswegen entwickeln wir einen sächsischen Brennstoffzellen-Technologiehub.“

Dr.-Ing. Teja Roch vom Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) zeigt in Dresden die neuartigen Bipolarplatten für Brennstoffzellen-Lasterantriebe. Foto: Heiko Weckbrodt

Kompetenzen in Chemnitz und Dresden konzentriert

In Chemnitz ist beispielsweise das Innovationscluster „HZwo“ angesiedelt, das Entwicklungsprojekte rund um „grünen“ Wasserstoff und Brennstoffzellen koordiniert. Mehrere Institute und Unternehmen sind in Sachsen in diesem Sektor aktiv. Dazu gehört die Fuel Cell Powertrain GmbH (FCP) aus Chemnitz, die mobile Antriebssysteme auf die Brennstoffzellen-Basis konzipiert. Sunfire Dresden wiederum baut Elektrolyseure, die im Umkehrbetrieb auch als Brennstoffzellen Energie liefern. Novum Dresden entwickelt lebensverlängernde Autopiloten und Diagnosesysteme für Brennstoffzellen. Die DBO Freiberg entwickelt unter anderem „Power-to-Gas-to-Power“-Insellösungen für Wind und Solarkraftwerke. Das Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) in Dresden arbeitet ähnlich wie das IWU an neuen Fertigungstechnologien für Bipolarplatten. Und das Fraunhofer-Keramikinstitut IKTS in Dresden wiederum ist auf keramische und besonders effiziente Hochtemperatur-Brennstoffzellen (SOFC) spezialisiert – die Liste lässt sich fortsetzen. Viele dieser Akteure gehören wiederum dem ostdeutschen Wasserstoff-Technologiecluster „Hypos“ an, das Pilotprojekte für eine H2-Wirtschaft in Mitteldeutschland realisieren soll.

Chemnitzer Architektur soll Sachsen in erste Liga der Brennstoffzellen-Produktion führen

Um eine eigene großserienfähige Brennstoffzelle zu komplettieren, kooperiert das IWU mit dem Schwesterinstitut für elektronische Nanosysteme (ENAS) in Chemnitz und weiteren regionalen Partnern. „Wir wollen mit der CFC in der ersten Liga der Brennstoffzellen-Produktion spielen und der sächsischen Industrie einen Steilpass für einen enormen Innovationsimpact liefern“, erläuterte Beyer.

Sieht aus wie eine Käsereibe, bildet stapelweise aber das Herzstück einer Brennstoffzelle: Fraunhofer Chemnitz kann Bipolarplatten inzwischen auch mit Wasserdruck und Prägewalzen herstellen. Foto: Fraunhofer IWU

Prägewalzen sollen Bipolarplatten-Produktionstempo verdoppeln

In diesem Zuge hatte das IWU auch nach neuen Verfahren gesucht, um Bipolarplatten schneller und preisgünstiger herzustellen. Stapel (Stacks) aus diesen Platten gehören zum Herzstück einer Brennstoffzelle: Sie transportieren elektrische Ladungsträger, leiten den Wasserstoff und den Sauerstoff bis zum Verbrennungsprozess und sorgen auch für Kühlung. Meist werden sie heute im Einzelschrittverfahren tiefgezogen oder geprägt. Das IWU hat nu zwei alternative Möglichkeiten gefunden, um diesen Platten die gewünschte Form und Struktur zu verleihen: Beim der Hochdruck-Blechumformung (HBU) werden die kaum einen Zehntel Millimeter dünnen Metallfolien mit Wasserdruck zur Bipolarplatte gepresst.

Beim Walzprägen übernehmen Walzen die Formungsaufgabe – und damit wird sogar ein pausenloser Prägeprozess ohne Fließband-Stopps möglich. „Wir wollen eine Produktionsrate von mindestens 120 Bipolarplatten pro Minute erreichen“, kündigte Sebastian Melzer von der IWU-Abteilung für Blechbearbeitung an. „Das ist ungefähr das Doppelte von dem, was Industrieunternehmen momentan mit klassischem Tiefziehen oder Prägen schaffen.“

Autor: Heiko Weckbrodt

Quellen: IWU, Hzwo, Oiger-Archiv, WFS

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.