Dr.-Ing. Teja Roch vom Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) zeigt in Dresden die neuartigen Bipolarplatten für Brennstoffzellen-Lasterantriebe. Foto: Heiko Weckbrodt

Fraunhofer Dresden will mit einem innovativen Bipolarplatten-Verfahren die Brennstoffzellen-Produktion ankurbeln

Dresden/Dortmund, 5. Oktober 2020. Damit Wasserstoff-Laster künftig als umweltfreundlichere Alternative zu Diesel-Brummis massenhaft einsetzbar sind, hat das Fraunhofer-Werkstoffinstitut IWS in Dresden und Dortmund ein besonders schnelles und billiges Fertigungsverfahren für eine Kernkomponente der Brennstoffzellen-Antriebe entwickelt: Statt mit Gold beschichten sie die Bipolarplatten in den mobilen Mini-Kraftwerken mit hauchdünnem Kohlenstoff. Diese Graphitschicht ist nur noch halb so teuer wie der Goldbelag, ermöglicht ein höheres Fertigungstempo und letztlich eine billigere Massenproduktion von Brennstoffzellen. Die Projektpartner Daimler und das finnische Stahlunternehmen „Outokumpu Nirosta“ wollen die Technologie in der Praxis einsetzen.

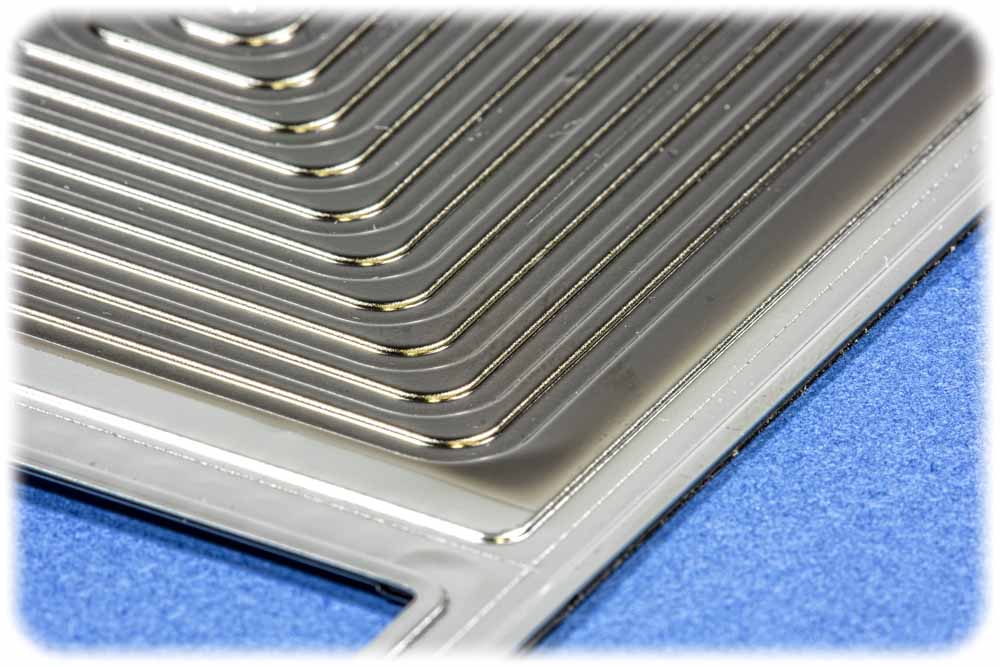

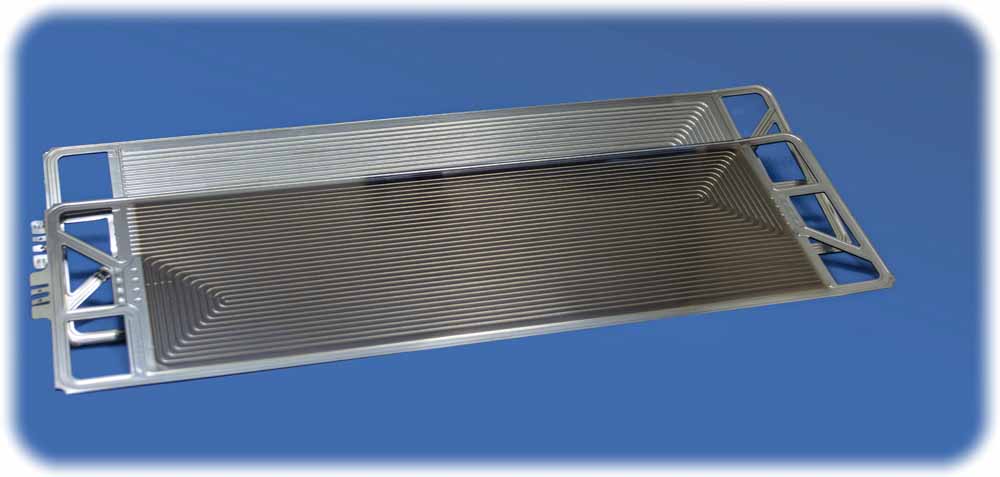

Die etwa 50 bis 100 Mikrometer dünnen Stahlbleche werden mit einer nur wenige Nanometer dünnen graphit-ähnlichen Schicht überzogen.

Brennstoffzelle statt Batterie, wenn große Reichweite gefragt ist

„Wenn die Automobilindustrie heute von alternativen Antriebskonzepten redet, ist meist das batterieelektrische Fahren gemeint“, erläutert IWS-Direktor Prof. Christoph Leyens. „Für Einsatz-Szenarien wie zum Beispiel Lastkraftwagen, die eine große Reichweite brauchen, könnten Brennstoffzellen eine interessante technologische Alternative bieten.“

VW setzt für E-Autos auf Akku-Prinzip

Hintergrund: Um die immer strengeren EU-Abgasvorgaben zu erfüllen und den Rückstand zum US-Elektroauto-Pionier Tesla aufzuholen, haben große Konzerne wie Volkswagen ihre Fabriken in Zwickau, Dresden und anderswo auf die Produktion „batterie-elektrischer“ Autos umgerüstet. Diese Fahrzeuge werden mit Strom aus großen Akkumulatoren statt mit Benzin oder Diesel angetrieben.

Keine praxistauglichen Batterie-Laster in Sicht

Für elektrische Lastkraftwagen hingegen sind heutige Batterien nicht gut genug: Reichweiten jenseits der 1000 Kilometer wie bei Diesel-Brummis sind mit Akku-Lastern derzeit noch nicht erreichbar. Selbst Branchenpionier Tesla verspricht im besten Falle nur 800 Kilometere Reichweite für seinen immer wieder verschobenen Elektro-Truck. Zwar gibt es auch Experimente mit Autobahn-Oberleitungen für die Stromversorgung. Doch die meisten Experten sehen momentan in der Brennstoffzelle die beste Chance, Elektro-Laster mit genug Reichweite zu bauen. Zudem lassen sich Brennstoffzellen-Lkw ähnlich schnell wie Diesel-Trucks mit Wasserstoff nachtanken, während es sehr lange dauern würde, eine 1000-Kilometer-Batterie zu laden – in der Logistikbranche, in der Zeit Geld ist, ist dies ein besonders schwerwiegendes Argument. Dennoch haben sich solche Wasserstoff-Antriebe bisher nicht durchsetzen können. Das liegt unter anderem am sehr dünnen Wasserstoff-Tankstellennetz, aber auch an den recht hohen Produktionskosten von Brennstoffzellen.

Wie funktioniert eine Brennstoffzelle?

Solche Antriebe funktionieren wie Mini-Kraftwerke: Sie werden mit dem Energieträger Wasserstoff sowie mit Sauerstoff gespeist und erzeugen daraus in einer chemischen Reaktion Wasser, Strom und Wärme. Eine weit verbreitete Bauweise ist dabei die PEM-Brennstoffzelle. Sie besteht aus Stapeln („Stacks“) vieler Einzelzellen, in deren Mitte sich jeweils eine Protonen-Austausch-Membran (englisch: „Proton Exchange Membrane“ = PEM) befindet. Rechts und links dieser Membran sind Elektroden mit Katalysatoren, je eine Gasdiffusionslage (GDL) und ganz außen auf beiden Seiten sogenannte Bipolarplatten angeordnet. Durch diese Platten strömen Wasserstoff und Sauerstoff in die Zelle. Sie bestehen aus jeweils zwei Edelstahl-Halbblechen, auf die in einem Umformungsprozess spezielle Strukturen für den Gasfluss und die Wärmeabfuhr geprägt, vergoldet und zusammengeschweißt werden.

Visualisierung: So stellt sich Fraunhofer die kontinuierliche Bipolarplatten- Produktion mit Kohlenstoff statt Gold vor (Video: IWS Dresden):

Kontinuierliche Produktion von Rolle zu Rolle möglich

Und eben da setzen Projektleiter Dr. Teja Roch und seine Kollegen vom Fraunhofer-Institut für Werkstoff- und Strahltechnik an: Statt die Bleche erst umzuformen und dann Stück für Stück aufwendig zu vergolden, haben sie einen kontinuierlichen Prozess entwickelt. Dabei werden die Bleche direkt von der Rolle durch eine Vakuumkammer geschleust, in der ein Lichtbogen den Stahl hauchdünn mit Kohlenstoff beschichtet. Ähnlich wie bisher Gold erhöht die Graphitschicht die Leitfähigkeit des Stahls und schützt ihn vor Korrosion. Dann rollt das Blechband weiter, wird mit hohem Tempo strukturiert, umgeformt und schließlich in Bipolarplatten zerschnitten, aus denen dann Roboter die Brennstoffzellen stapeln können.

Die Bipolarplatte von Daimler (oben) wird mit einer Kohlenstoffschicht versehen (unten), die den Kontaktwiderstand verringert und gleichzeitig die Korrosionsbeständigkeit erhöht.

„Auch Ingenieure sind Idealisten“

Die IWS-Wissenschaftler sind überzeugt, dass dieses Verfahren zu einer neuen Generation effektiverer und billigerer Brennstoffzellen mit höherer elektrischer Ausbeute beiträgt. „Auch Ingenieure sind Idealisten und deshalb hängen wir an diesem Projekt mit besonderem Herzblut“, betont Dr. Teja Roch. „Denn damit liefern wir einen Baustein für eine klimaneutrale Mobilität jenseits der klassischen Verbrennungsmotoren.“ Etwa 2025, so schätzt er, werden die ersten Brennstoffzellen-Transportfahrzeuge über Europas Straßen rollen. 2030 sei dann mit einem Masseneinsatz zu rechnen – und höchstwahrscheinlich mit der Dresdner Technologie an Bord.

Autor: Heiko Weckbrodt

Quellen: Fraunhofer IWS, Interview, Oiger-Archiv

Zum Weiterlesen:

Wasserstoff-Autoflotte wächst – sehr langsam

Brennstoffzelle aus Sachsen für Indiens Dörfer

Tesla baut Elektroautofabrik bei Berlin

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.