Die wasserstoffbasierte Direktreduktion ist eine Schlüsseltechnologie für die CO2-freie Rohstahlproduktion – zu diesem Schluss sind die Fraunhofer-Forscher in ihrer Macor-Studie gekommen. Foto: Fraunhofer IKTS

Künftig soll Wasserstoff statt Koks das Eisenerz zu Stahl reduzieren

Dresden, 29. September 2020. Das Fraunhofer-Keramikinstitut IKTS in Dresden arbeitet gemeinsam mit Partnern aus Wissenschaft und Wirtschaft an Verfahren, die die Umweltbilanz der deutschen Stahlwerke drastisch verbessern sollen: Statt mit Koks wollen sie künftig mit Hilfe von Wasserstoff das Eisenerz zu Rohstahl reduzieren, also damit dem Eisenoxid den Sauerstoff entziehen. Durch diese „Direktreduktion“ wäre es möglich, bis zu 95 Prozent des Kohlendioxids zu sparen, das sonst als Nebenprodukt dieses chemischen Prozesses entsteht – immerhin acht Millionen Tonnen pro Jahr allein in Deutschland. Das hat IKTS-Forscher Dr. Matthias Jahn eingeschätzt. Allerdings gehe die ökologische Rechnung nur auf, wenn der eingesetzte Wasserstoff nicht mit Kohlestrom aus Wasser abgespalten werde, sondern durch Sonnen- oder Windstrom in besonders effizienten Hochtemperatur-Elektrolyseanlagen.

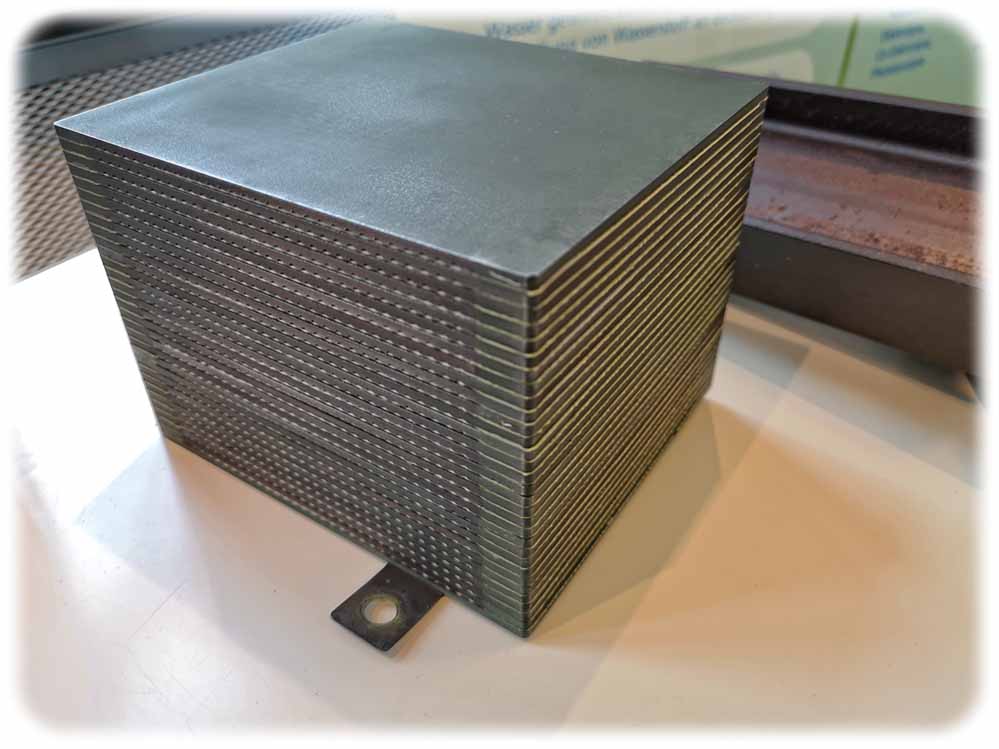

Solche Keramik-Stapel (Stacks) sind die Herzstücke für Hochtemperatur-Brennstoffzellen und -Elektrolyseure vom Fraunhofer-Keramikinstitut IKTS in Dresden. Foto: Heiko Weckbrodt

Sachsen forschen an besonders heißen Elektrolyseure und Brennstoffzellen

Und an diesem Punkt kommt eben die besondere sächsische Expertise ins Spiel: Das Fraunhofer-Institut für Keramische Technologien und Systeme (IKTS) entwickelt in Dresden bereits seit Jahren spezielle Brennstoffzellen-Stromerzeuger und deren Gegenstücke, die Elektrolyseure, die unter Stromzufuhr gewöhnliches Wasser in Wasserstoff und Sauerstoff aufspalten. Die Herzstapel („Stacks“) der Dresdner Systeme bestehen aus Keramikplatten und halten auch hohe Temperaturen um die 850 Grad aus. Solche Hochtemperatur-Zellen sind zwar teurer als herkömmliche Lösungen. Sie arbeiten aber dafür besonders effektiv und mit hohen Wirkungsgraden bis zu 75 Prozent. Im Fall der Elektrolyse heißt das: Derartige Systeme wandeln etwa drei Viertel der zugeführten elektrischen Energie in chemische Energie um, die im Wasserstoff gebunden ist. Gerade in der Stahlindustrie, wo es ohnehin heiß her geht, lohnt sich der Einsatz der Hochtemperatur-Elektrolyseure besonders. Denn dort kann der Hochofen die keramischen Wasseraufspalter bis zur Betriebstemperatur vorheizen.

Dr. Matthias Jahn beschäftigt sich im Fraunhofer-Keramikinstitut IKTS in Dresden mit Technologien, um in der Stahlproduktion den Koks für die Reduktion durch umweltfreundlich erzeugten Wasserstoff zu ersetzen. Foto: Heiko Weckbrodt

Neue Designs für den Sprung in die Gigawatt-Klasse

Bisher gibt es aber nur recht kleine Hochtemperatur-Wasserspalter in der Leistungsklasse zwischen 20 und 200 Kilowatt. Erste Pilotanlagen dieser Art testet die Salzgitter AG bereits in einem Stahlwerk, darunter Geräte der Dresdner Firma „Sunfire“. Für einen großindustriellen Einsatz in der Direktreduktion sind aber Systeme der Gigawatt-Klasse nötig. „Dafür brauchen wir ganz neue Stack-Designs“, erklärt Dr. Jahn. „Außerdem müssen wir zu einer hochautomatisierten Stack-Fertigung kommen, um die Kosten zu senken.“

„Hier in Sachsen haben wir die Kompetenz“

Aber der Ingenieur ist überzeugt, dass die erfahrenen Forscher, Anlagenbauer und Stack-Konstrukteure im Freistaat diese komplexen Aufgaben schaffen können. „Hier in Sachsen haben wir die Kompetenz, das Thema voranzubringen, insbesondere im Bereich der Hochtemperaturelektrolyse“, sagt Jahn.

Machbarkeitsstudie soll den Weg in die CO2-arme Stahlzukunft weisen

Parallel zu kleineren Pilotprojekten haben Salzgitter sowie die Fraunhofer-Institute IKTS, Umsicht und ISI nun eine Machbarkeitsstudie erstellt. In mehreren Ausbaustufen könnte demnach Salzgitter bis 2050 zu einem Punkt kommen, an dem 95 Prozent der Kohlendioxid-Emissionen weggefallen sind. Gewisse Rest-Abgase werden aber wohl auch nach einem Koks-Verzicht bleiben, da auch das Eisenerz selbst Kohlenstoff enthält.

Neue Perspektiven für die Windparks im Norden?

„Womöglich sollte man auch darüber nachdenken, die Direktreduktion künftig dort anzusiedeln, wo ohnehin viel Windstrom erzeugt wird, also an der Küste“, schlägt Jahn vor. Sprich: Die Eisenerzzüge würden dann nicht mehr direkt in die Stahlwerke gebracht, sondern Zwischenstation an großen Elektrolyse- und Reduktionsfabriken an Ost- oder Nordsee machen, bevor sie zu verschiedenen Stahlarten weiterveredelt werden. „Das würde auch für Norddeutschland ganz neue wirtschaftliche Perspektiven eröffnen.“ Ähnliches sei für die Lausitz denkbar.

Autor: Heiko Weckbrodt

Quellen: Fraunhofer-IKTS, Oiger-Archiv

Zum Weiterlesen:

Sunfire und Salzgitter testen Wasserstoff-Einsatz im Stahlwerk

Stichwort Wasserstoff-Technologien

Brennstoffzellen aus Dresden für Indiens Bauern

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.