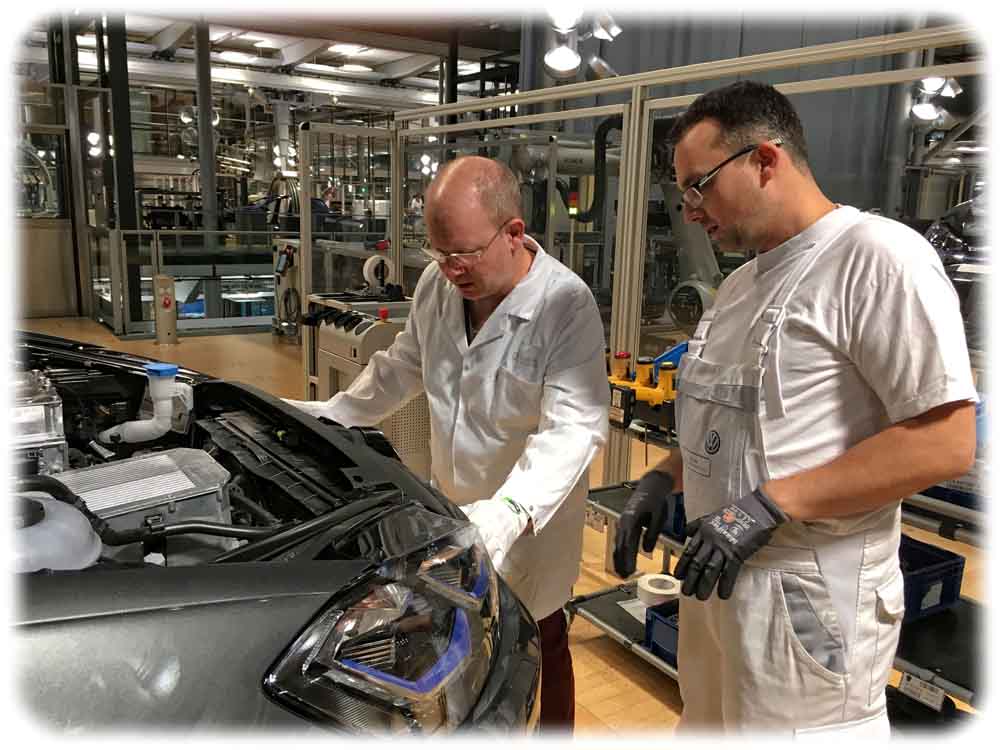

In der VW-Manufaktur Dresden können Kunden ihre eGolfs nun selbst mit zusammenschrauben

Dresden, 10. Januar 2019. Damit die Beziehung zwischen Fahrer und Elektroauto inniger wird, bietet Volkswagen seinen Kunden ab sofort in Dresden an, an der Montage ihres eGolfs mitzuwirken. Sie können zum Beispiel Fahrgestell und Karosse stählern verheiraten, das Armaturenbrett anschrauben oder das Kühlgitter mit Logo arretieren. Das hat die gläserne VW-Manufaktur Dresden angekündigt.

Schon zu Phaeton-Zeiten gelegentlich angeboten

Punktuell habe das Unternehmen schon zu Phaeton-Zeiten besonders enthusiastischen Kunden angeboten, an der Produktion ihres Oberklassemobils mitzuwirken. Dies sei damals gut angekommen – ein Kunde habe seinerzeit sogar drei Tage in der Fertigung mitgeschraubt. Der Phaeton ist seit drei Jahren Geschichte, seit 2017 produziert die Dresdner Manufaktur nur noch Elektroautos, die nicht ganz so viele Einzelteile haben. Und so will VW nun die Selbstmontage allen Kunden offerieren, deren eGolf in der sächsischen Landeshauptstadt entsteht – wobei dieses Erlebnispaket auch nicht ganz billig ist.

In Großfabriken sind Arbeitsgänge zu eng abgezirkelt

Die Montage durch den Kunden ist ohnehin in dieser Form nur in der Dresdner Manufaktur mit ihrem langen Taktzeiten möglich: In den großen VW-Massenfabriken gelten meist Taktzeiten zwischen einer und zwei Minuten pro Arbeitsgang. Dort ist jede Sekunde Arbeitszeit abgezirkelt – und ein mitschraubender Laie könnte die ganze Produktion ausbremsen. Auch deshalb können die Teilnehmer von Werkführungen in den großen Automobilfabriken die einzelnen Arbeitsschritte nur aus einer gewissen Distanz anschauen.

Lange Takte in der Manufaktur machen Besuchereingriffe zu

Anders in der gläsernen Manufaktur: Dort gelten Taktzeiten von zwölf Minuten, um den Handarbeitscharakter der Fertigung zu unterstreichen. Das heißt unter anderem, dass die Arbeiter breiter qualifiziert sind und pro Takt mehr und komplexere Aufgaben erledigen. Zudem schafft dies die Möglichkeit, Besucher direkt bis ans Auto zu führen, ihnen zum Beispiel einen Akkuschrauber in die Hand zu drücken, auf dass sie ihre Montagewut ausleben können.

Oiger-Selbsttest: Mal was Handfestes

Und das hat durchaus seinen Charme, wie der Oiger selbst auf der „Schuppe“ (das Manufaktur-Gegenstück zum Fließband) ausprobiert hat: Einerseits sind die Details einer modernen Fertigung beeindruckend, in denen zum Beispiel die Akkuschrauber die Messwerte ihrer Drehmomentsensoren drahtlos an die Fabrikcomputer übertragen, damit der – parallel zur Genese des „echten“ Autos – einen digitalen Zwilling von genau diesem Fahrzeug erschaffen kann, der auf Jahre hinweg genau dokumentiert, wann welcher Arbeiter welche Schraube wqie fest angezogen hat.

Andererseits ist dies in Zeiten der Digitalisierung und Entfremdung von physischem Tun ein Erlebnis ganz eigener Art: Den Prozess der Auto-Werdung direkt mitzuverfolgen, selbst Hand anzulegen, erinnert an jene Zeiten, in denen der Oiger an seinem (inzwischen leider längst verschrotteten) Wartburg 312 noch selbst das Meiste reparieren konnte, weil Autotechnik damals noch selbst für Laien verständlich war….

Autor: Heiko Weckbrodt

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.