Fraunhofer Dresden beschichtet Elektroden im Vakuum mit hauchdünnen Verbundmaterialien

Dresden, 31. März 2022. Um trotz stark steigender Akku-Nachfrage aus dem Automobilbau und anderen Industrien den deutschen Lithium-Verbrauch zu zügeln, haben Fraunhofer-Forscher aus Dresden ein neues materialsparendes Verfahren entwickelt. Dabei dampfen sie in Vakuumkammern nur wenige Mikrometer (Tausendstel Millimeter – dünne Lithiumschichten auf die Akku-Elektroden auf, statt vergleichsweise dicke Lithiumfolien aufzuwalzen. Das hat das „Fraunhofer-Institut für Organische Elektronik, Elektronenstrahl- und Plasmatechnik“ (FEP) in Dresden mitgeteilt, das diese Prozedur gemeinsam mit den Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) in Dresden und weiteren Partnern im Projekt „Nextbatt“ entwickelt hat.

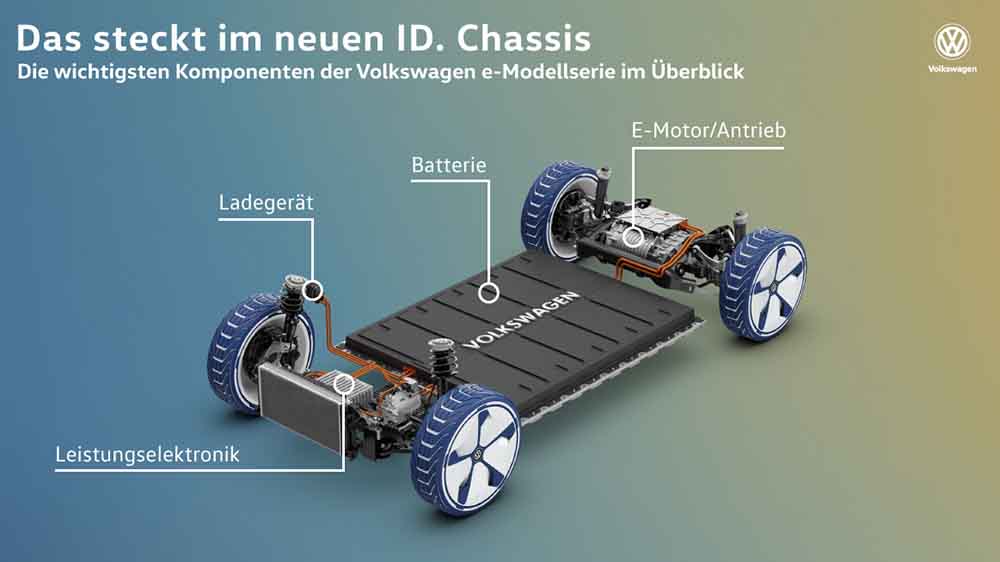

Am MEB-Konzept von VW sieht man gut, wie groß der Akku in modernen Elektroautos ist. Mehr Energiedichte kann hier per Gewichtseinsparung in geringeren Strom-Verbrauch umgemünzt werden oder in mehr Reichweite. Grafik: Volkswagen

Dünnschichttechnik könnte Lithium-Verbrauch für Elektroden zehnteln

Die Forscher sind zuversichtlich, dass sie mit ihrer Vakuumbeschichtung und weiteren Verbesserungen einerseits viel Lithium einsparen können: „Im Stand der Technik werden momentan Lithium-Folien mit Dicken größer als 50 Mikrometer verwendet“, erklärt FEP- Projektleiter Dr. Stefan Saager. „Für viele Batterieanwendungen reichen jedoch Dicken von zirka fünf Mikrometern aus.“ Damit könne die mögliche Materialeinsparung bei der Elektrodenbeschichtung grob auf den Faktor 10 abgeschätzt werden.

Höhere Energiedichte erwartet

Zudem lassen sich damit wohl auch stärkere Akkumulatoren bauen. „Für Lithium-Ionen-Batterien sind Steigerungen der Energiedichte von bis zu 65 Prozent möglich“, prognostiziert Stefan Saager. „Dies kann durch den Ersatz herkömmlicher Graphit-Anoden durch Anoden auf Basis von Silizium und zukünftig auch metallischem Lithium erreicht werden.“

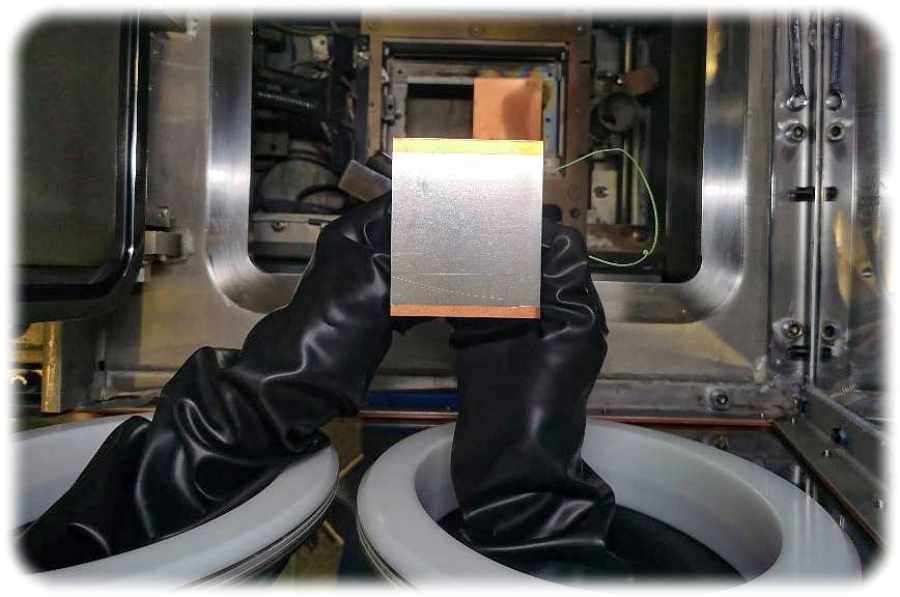

In Vakuumkammern schlagen sich mikrometerdünne Lithium-Schichten auf die Elektroden nieder. Foto: Fraunhofer-FEP

Dass das prinzipiell funktioniert, haben die Projektpartner inzwischen nachgewiesen. Konkret geben sie dafür Lithium und eine Trägerelektrode in eine Vakuumkammer. Allerdings geht das nur über einen Umweg, da die Materialien sehr reaktionsfreudig ist. „Sie dürfen nicht (auch nicht kurzzeitig) mit Luft in Kontakt kommen“, erklärte Stefan Saager. „Wir haben dafür an der Schleusenkammer der Vakuumanlage eine Glovebox installiert, in welcher die Materialien unter inerter Argon-Atmosphäre transferiert werden kann. Dadurch können die Beschichtungen ohne Luftkontakt weiterbearbeitet beziehungsweise untersucht werden.“ Zur Erinnerung an den Chemieunterricht: Argon ist ein Edelgas und reagiert so gut wie überhaupt nicht mit anderen Elementen.

Ist das Lithium-Granulat in der Vakuumkammer deponiert, verdampfen die Ingenieure das Leichtmetall bei 500 bis 700 Grad. Dieser Metalldampf schlägt sich dann auf der gleichmäßig an der Quelle entlangbewegten Elektrode als hauchdünne Schicht nieder.

Auch Verbundschichten mit Silizium möglich

Statt bloßem Lithium lassen sich so auch Verbundschichten erzeugen, indem zum Beispiel je eine Quelle für Lithium und Silizium in der Kammer positioniert werden. „So sind sehr vielversprechende Materialkombinationen realisierbar, die auf andere Weise nicht zu erzeugen wären“, heißt es vom FEP. „Zudem kann man mit diesem Verfahren sehr hohe Beschichtungsraten erzielen – ein wichtiges Kriterium für die Überführung der Technologie in eine Massenproduktion.“ Die Projektpartner schätzen, dass sich das Technik auch für die Rolle-zu-Rolle-Produktion eignet und halten es für möglich, so rund 800.000 Quadratmeter Elektroden pro Jahr zu beschichten.

Beteiligt am Projekt „Nextbatt“ sind das FEP, das IWS sowie die Fraunhofer-Institute für Solare Energiesysteme (ISE) und für Schicht- und Oberflächentechnik (IST). Die Resultate des Ende 2021 abgeschlossenen Vorhabens wollen die Partner im Mai zur Konferenz „SVC 2022“ in den USA vorstellen.

Autor: hw

Quelle: Fraunhofer-FEP

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.