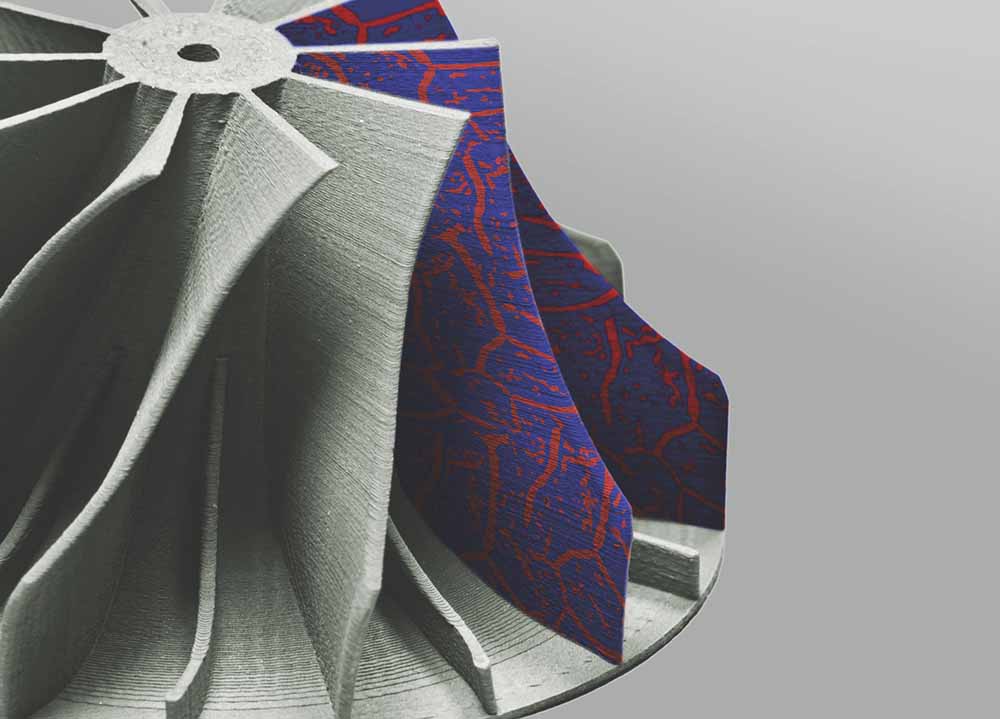

Die Visualisierung zeigt ein rotierendes Bauteil. das Dresdner Fraunhofer-Forscher aus einer Hochentropielegierung per 3D-Drucker erzeugt haben. Konkret verarbeiteten sie hier eine Verbindung aus Chrom, Mangan, eisen, Kobalt und Nickel in einem „Fused Filament Fabrication“ (FFF) genannten additiven Fertigungsverfahren. Visualisierung: Fraunhofer-IWS Dresden

Fraunhofer Dresden: Hochentropie-Legierungen machen heiße Turbinen und nimmermüde Stanzen möglich

Dresden, 5. November 2019. Eine neue Werkstoffklasse verspricht viele Innovationen in der Luftfahrt, im Turbinenbau und weiteren Industriezweigen: Hochentropie-Legierungen (HEL) sind Metalle, in denen sich fünf oder mehr Elemente in jeweils ähnlichen Anteilen atomar verbunden haben. Richtig designt, sind sie härter, hitzefester und leichter als Stahl, Aluminium und andere klassische Werkstoffe. Großes Potenzial sehen Dresdner Fraunhofer-Experten vor allem für den 3D-Druck von Hightech-Bauteilen.

Widerspenstige neue Materialklasse

Seit etwa 15 Jahren versuchen weltweit Ingenieure, diese innovativen Materialien zur Serienreife zu führen. Doch Hochentropie-Legierungen sind immer noch zu teuer und schwer zu verarbeiten. Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS Dresden lädt daher nun Experten zu einem Symposium im März 2020 ein, um zu demonstrieren, wie sie diese Probleme überwinden können – zum Beispiel durch industriellen 3D-Druck, also „Additive Manufacturing“.

Prof. Christoph Leyens vom Fraunhofer-IWS Dresden mit einer „Smart Box“, also einem industriellen 3D-Drucker für Metall-Werkstücke. Foto: Heiko Weckbrodt

Fraunhofer sieht großes wirtschaftliches und technologisches Potenzial

Das neue Tagungsformat heißt „1. HEL-Symposium: Potenziale für die industrielle Anwendung“. Prof. Christoph Leyens, Leiter des Fraunhofer-Instituts für Werkstoff- und Strahltechnik (IWS) und Direktor des Instituts für Werkstoffwissenschaft der Technischen Universität Dresden, erklärt: „Wir wollen Grundlagenforscher und Anwender zusammenbringen. Denn wir merken immer wieder: Viele Unternehmen sind sich dieser neuen Werkstoffklasse gar nicht bewusst. Dabei verfügen Hochentropielegierungen großes wirtschaftliches und technologisches Potenzial.“

Was sind klassische Legierungen?

Klassische Legierungen wie Stahl sind bereits seit der Antike bekannt und werden seit über 150 Jahren hochindustriell hergestellt. Stahl enthält neben Eisen kleinere Mengen Kohlenstoff sowie Mangan, Nickel, Vanadium oder andere Elemente. Diese winzigen Beimischungen beeinflussen die Härte, Elastizität, Schmiedbarkeit und andere Eigenschaften des Stahls.

Was sind Hochentropie-Legierungen?

Hochentropie-Legierungen dagegen sind erst seit dem Jahr 2004 in den Fokus von Forschern und Ingenieuren gerückt. Sie bestehen aus mindestens fünf verschiedenen Bestandteilen in jeweils hohen Anteilen. Das können beispielsweise Aluminium, Titan, Eisen, Chrom oder Nickel sein, aber ebenso ganz andere Elemente, auch in Kombination mit Stickstoff oder Kohlenstoff – dann entstehen Keramiken.

Effizientere Kraftwerke und Flugzeuge möglich

„Einige dieser Legierungen, die aus Elementen wie Aluminium, Titan, Niob, Hafnium und Vanadium bestehen, eignen sich als Hochtemperaturwerkstoffe für Turbinen“, sagt der Organisator des HEL-Symposiums, Dr. Jörg Kaspar, der am IWS die Forschungsgruppe für Werkstoff- und Schadensanalytik leitet. „Damit können effizientere Kraftwerke und Flugzeuge konstruiert werden, die weniger Gas beziehungsweise Treibstoff verbrauchen. Andere Verbindungen empfehlen sich mehr für den Leichtbau.“ Keramische HEL-Beschichtungen würden außerdem die gewaltigen Blechumformwerkzeuge in der Automobilindustrie verschleiß- und hitzebeständiger machen.

Manuelle HEL-Brauerei würde Jahrtausende dauern

Allerdings sind noch einige technologische Probleme zu lösen, bevor solche Legierungen tauglich für die Massenproduktion werden – und da kommen die Spezialisierungen der IWS-Forscher ins Spiel. „Hochentropielegierungen sind in sehr vielen Varianten denkbar“, erläutert Jörg Kaspar. „Wer sie alle einzeln durchprobieren wollte, würde einige Tausend Jahre dafür brauchen.“

Schnelltester entwickelt

Daher haben die Dresdner Fraunhofer-Analytiker Methoden weiterentwickelt, um Proben aus verschiedenen HEL-Rezepturen sehr rasch herzustellen und automatisiert auf Härte, Festigkeit und andere Eigenschaften zu testen. Möglich machen dies „additive Fertigungsanlagen“, die ihre HEL-Zutaten aus mehreren Behältern mit Eisen-, Chrom-, Nickel- und anderen elementaren Pulvern fördern. Ein Laser schmilzt diese Stoffe auf und trägt die gewünschte Mischung auf eine Probenplatte. Für die nächste Probe nimmt sich die Maschine dann zum Beispiel weniger Eisen und mehr Chrom, testet den Einfluss auf die Härte der neuen HEL, variiert die Rezeptur dann erneut. Die Anlage verändert die Zusammensetzung in den Folgeschritten solange, bis die Testreihe abgeschlossen ist.

Viele Hochentropie-Legierungen neigen zu Rissen

Mit solchen und weiteren HEL-Technologien haben die IWS-Ingenieure profunde Erfahrungen: Sie beherrschen auch schwer zu verarbeitende Materialien, die sonst bei Zimmertemperatur und Lufteinflüssen spröde und rissanfällig werden, in hoher Qualität. Hinzu kommt ihre Expertise beim Einsatz unterschiedlicher additiver Verfahren: Dazu gehören Laser-Auftragsschweißanlagen, die Zutaten in Pulver- oder in Drahtform erwarten, aber auch Metalldrucker oder Anlagen, die Metalllegierungen mit Hilfe von Polymer-Stützkorsetten in Form bringen. „An Hochtemperaturlegierungen arbeiten weltweit viele Institute und Unternehmen. Aber in dieser technologischen Breite wie wir können das nicht viele. Vor allem in der HEL-Verarbeitung durch additive Fertigungsmethoden sehe ich uns vorn“, fasst Jörg Kaspar zusammen.

Autor: Heiko Weckbrodt

Quellen: Interview mit Jörg Kaspar, IWS, Wikipedia

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.