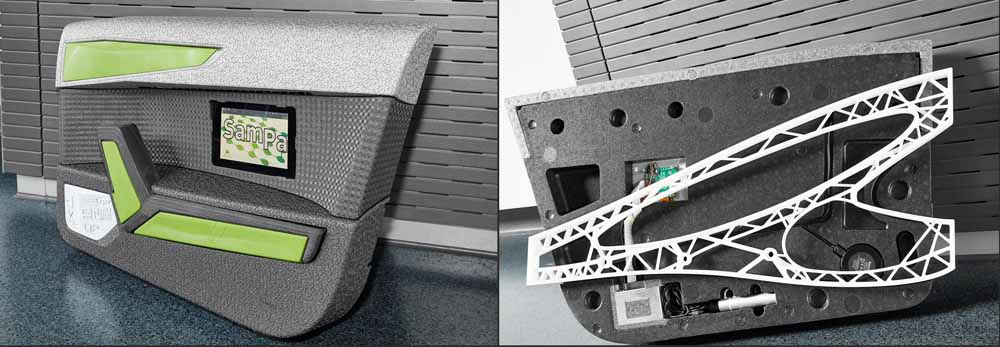

Die Sampa-Leichtbau-Tür mit Innenverkleidung und Elektronik (links) und mit dem von der Natur inspirierten bionischen Aluminium-Innenträger (rechts). Abb.: Arburg

Leichtbau-Ingenieure aus Dresden zeigen neue Konstruktionsprinzipien

Dresden, 4. Juni 2019. Neue Leichtbau-Prinzipien sind im Automobilsektor gefragt – inzwischen besonders auch für Elektroautos, deren schwere Batterien durch leichtere Bauweisen an anderen Stellen ausgeglichen werden müssen. Wie dass gehen könnte, haben Ingenieure vom Institut für Leichtbau und Kunststofftechnik (ILK) der Technischen Universität Dresden (TUD) nun gezeigt: Sie haben im Zuge des Technologieprojekt „SamPa“ eine besonders leichte Autotür als Demonstrator gebaut, die sich einerseits an Konstruktionsprinzipien der Natur orientiert, andererseits teilweise aus Partikelschäumen besteht. Würde man diese Prinzipien in die Serienproduktion übernehmen, wären Autotüren in Zukunft nur noch halb so schwer wie heute, teilte ein ILK-Sprecher auf Oiger-Anfrage mit.

Schaum schwer durchschaubar

Konkret verwendeten die Wissenschaftler „expandiertes Polypropylen“ (EPP), das bereits im Bausektor, in der Verpackungswirtschaft und Sportgerätebau eingesetzt wird. Im Autobau allerdings kommt es auf Präzision an, auf genaues Wissen darum, welchen Belastungen der ausgehärtete Schaum beispielsweise bei einem Unfall aushält. Kurz: Solche Partikelschäume galten bisher als schwer durchschaubar. Die ILK-Forscher setzten unter anderem Tomographien und Computersimulationen ein, um dieses Problem in den Griff zu bekommen. Außerdem konstruierten sie bionische Alu-Gerippe, die der Tür von innen Halt geben. Zudem demonstrierten sie auch, wie ein Mini-Computer, Bildschirm und andere elektrische Komponenten in die Tür integriert werden können.

Das Sampa-Konsortium

An der Entwicklung waren neben dem ILK folgende Partner beteiligt:

- ARBURG GmbH + Co KG

- inpro Innovationsgesellschaft für fortgeschrittene Produktionssysteme in der Fahrzeugindustrie mbH

- Krallmann Pilot-Werkzeug GmbH

- Laboratorium für Werkstoff- und Fügetechnik (LWF), Universität Paderborn

- Michel Formenbau

- Ruch Novaplast

Autor: hw

Quelle: ILK der TUD

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.