Dr. Volker Weihnacht, Prof. Andreas Leson und Dr. Hans-Joachim Scheibe (v.l.n.r.) vor einer Laser-Bogen-Anlage, die Bauteile mit einem fast diamant-hartem Überzug versehen, der die Motor-Reibung drastisch senkt. Foto: Dirk Mahler, FHG

Fraunhofer, TU & Co. forschen an Energie-Superpasten, Brennstoffzellen & diamantartige Motoren

Dresden, 3. Februar 2016. In der Energiespeicher-Forschung gehört Dresden inzwischen zu den „drei bis vier führenden Standorten in Deutschland“. Das hat Prof. Andreas Leson vom Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) Dresden eingeschätzt. Vor allem im Zusammenspiel mit der TU Dresden, den Fraunhofer-, Leibniz-, Helmholtz- und anderen außeruniversitären Instituten sei hier eine leistungsstarke Forschungslandschaft für die Herausforderungen der Energiewende gewachsen.

Ähnlich sieht das auch Prof. Bernd Kieback vom benachbarten Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM). In der Entwicklung von kompletten Energiesystemen habe Dresden noch Defizite, sei aber ein in Deutschland führender Standort für energietechnische Werkstoffe.

Kaum so groß wie eine Silikon-Kartusche aus dem Baumarkt, enthält aber genug Energie, um ein iPhone 50 Mal aufzuladen: Tobias Zschech zeigt eine Portion seiner PowerPaste. Foto: Heiko Weckbrodt

Energiepaste statt Reserve-Batterie

So haben das IFAM und die TU Dresden beispielsweise jüngst eine „PowerPaste“ vorgestellt, die viele Energieprobleme für mobile elektrische Geräte lösen soll: Mischt der Nutzer die Paste mit Wasser, bekommt er reinen Wasserstoff, der in einer kleinen Brennstoffzelle Strom erzeugt. Die Fraunhofer-Erfinder sehen die energiereiche Paste vor allem als Alternative für Reserve-Akkus oder konventionelle Brennstoffe.

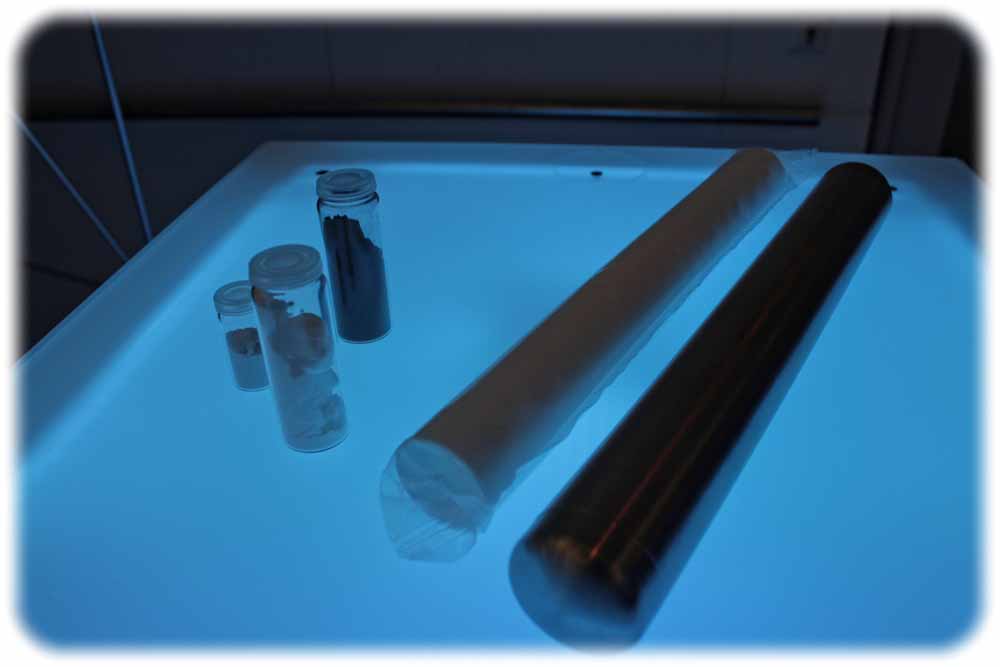

Die Anzahl der Komponenten ist bei der Natrium-Nickel-Chlorid-Batterie ist eher übersichtlich: Im Prinzip

braucht man nur Kochsalz, Nickelpulver, einen Keramik- und einen Blechmantel. Dafür mussten die IKTS-Forscher ihr ganzes Keramik-Know-How einbringen, um ein preiswertes Verfahren für eine Massenproduktion zu entwickeln. Foto: Heiko Weckbrodt

Salz-Nickel-Energiespeicher für Sonnenstrom

Ein weiteres Beispiel für die Energiespeicher-Forschung in Dresden und Mitteldeutschland sind die besonders billigen Salz-Nickel-Batterien, die Professor Michael Stelter vom Fraunhofer-Institut für Keramische Technologien und Systeme (IKTS) gerade entwickelt: Diese Batterien sollen kaum halb so teuer wie Lithium-Batterien sein, auf vergleichbare Energiedichten kommen und damit die Nachfrage für billige Solarstrom-Zwischenspeicher decken.

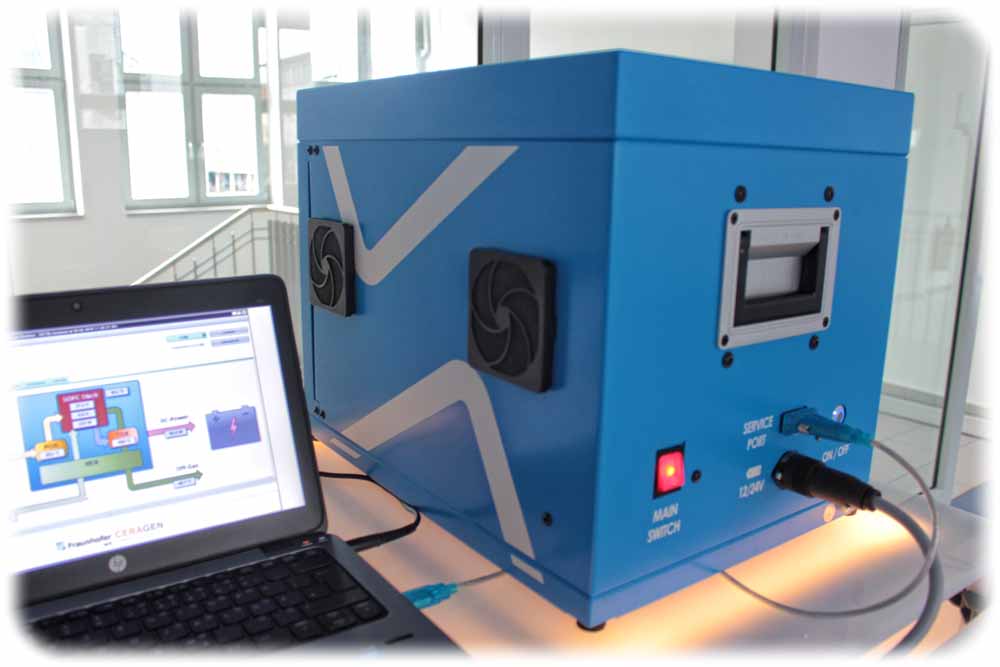

Tragbare Hochtemperatur-Brennstoffzelle für den mobilen Einsatz. Herzstück des kleinen Energiekraftwerks ist ein Keramik-Stapel („Stack“) von Fraunhofer Dresden, in dem Wasserstoff-Verbindungen und Sauerstoff reagieren, dabei entstehen Wasser, Strom und Wärme. Foto: Heiko Weckbrodt

Brennstoffzellen mit Keramikherzen

Auch haben die Fraunhofer-Forscher in Dresden mittlerweile über 20 Jahre Erfahrungen mit der Konstruktion von Hochtemperatur-Brennstoffzellen. Die keramischen Herzstücke („Stacks“) dieser kleinen Kraftwerke kommen mittlerweile in Indien ebenso wie in deutschen Heizungskellern oder (vorerst noch versuchsweise) als Energiespender auf Baustellen zum Einsatz. Weil die Hochtemperatur-Brennstoffzellen (SOFC) eine geringere Energiedichte haben als ihre Niedrigtemperatur-Schwester, die „PEM“, sieht IKTS-Ingenieur Thomas Pfeifer zwar kaum Chancen für die Dresdner Stacks als Autoantrieb. Aber überall dort, wo bisher klassische Haustechnik im Einsatz ist oder – wie in vielen indischen Dörfern – viele Notstromaggregate oder Batterien für die Stromversorgung verwendet werden, haben die sächsischen Brennstoffzellen-Designs gute Markt-Chancen, ist er überzeugt. Ein wichtiger Bonuspunkt der (kohlen-)wasserstoff-gespeisten Brennstoffzellen gegenüber Diesel-Aggregaten: Sie erzeugen je nach Betankung überhaupt keine oder sehr wenig schädliche Abgase, schonen also auch die Umwelt.

h2e-Gründer Amarnath Chakradeo und Siddharth R. Mayur mit einem Brennstoffzellen-System, das sie gemeinsam mit dem Fraunhofer-IKTS-Dresden entwickelt haben. 2016 soll die Serienproduktion in Indien starten. Foto: h2e Power Systems Inc.

Diamor-Härtung für Motorenteile könnte weltweit 100 Milliarden Liter Treibstoff sparen

Noch viel weitreichender könnte der ökologische und wirtschaftliche Nutzen einer anderen Dresdner Entwicklung ausfallen und das schon recht rasch. Zusammen mit der TU Dresden, der Vakuumtechnik Dresden und weiteren Partnern hat das Fraunhofer-IWS nämlich Maschinen entwickelt, die Laser- und Bogenlampen-Techniken kombinieren. Diese Anlagen überziehen Motorteile von Autos mit einer hauchdünnen diamantähnlichen Kohlenstoffverbindung. Im Zusammenspiel mit bestimmten Schmierstoffen senke diese „Diamor“-Härtung die Reibung der so behandelten Motorteile auf nahe Null, berichtete Prof. Andreas Leson vom IWS. Konsequenz: Verschleiß und Benzinverbrauch sinken.

Bei Opel sei diese Dresdner Beschichtungstechnik bereits im Einsatz, fast alle namhaften deutschen Auto- und Lkw-Hersteller testen sie derzeit. Würde man jeden Auto- und Laster-Motor mit dieser sächsischen Spezialbeschichtung versehen, „könnte man bei konsequenter Anwendung in den kommenden zehn Jahren über 100 Milliarden Liter Treibstoff pro Jahr einsparen“, schätzte Andreas Leson.

Autor: Heiko Weckbrodt

Zum Weiterlesen:

An diesen Energiespeicher-Technologien forschen Dresdner Wissenschaftler

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!