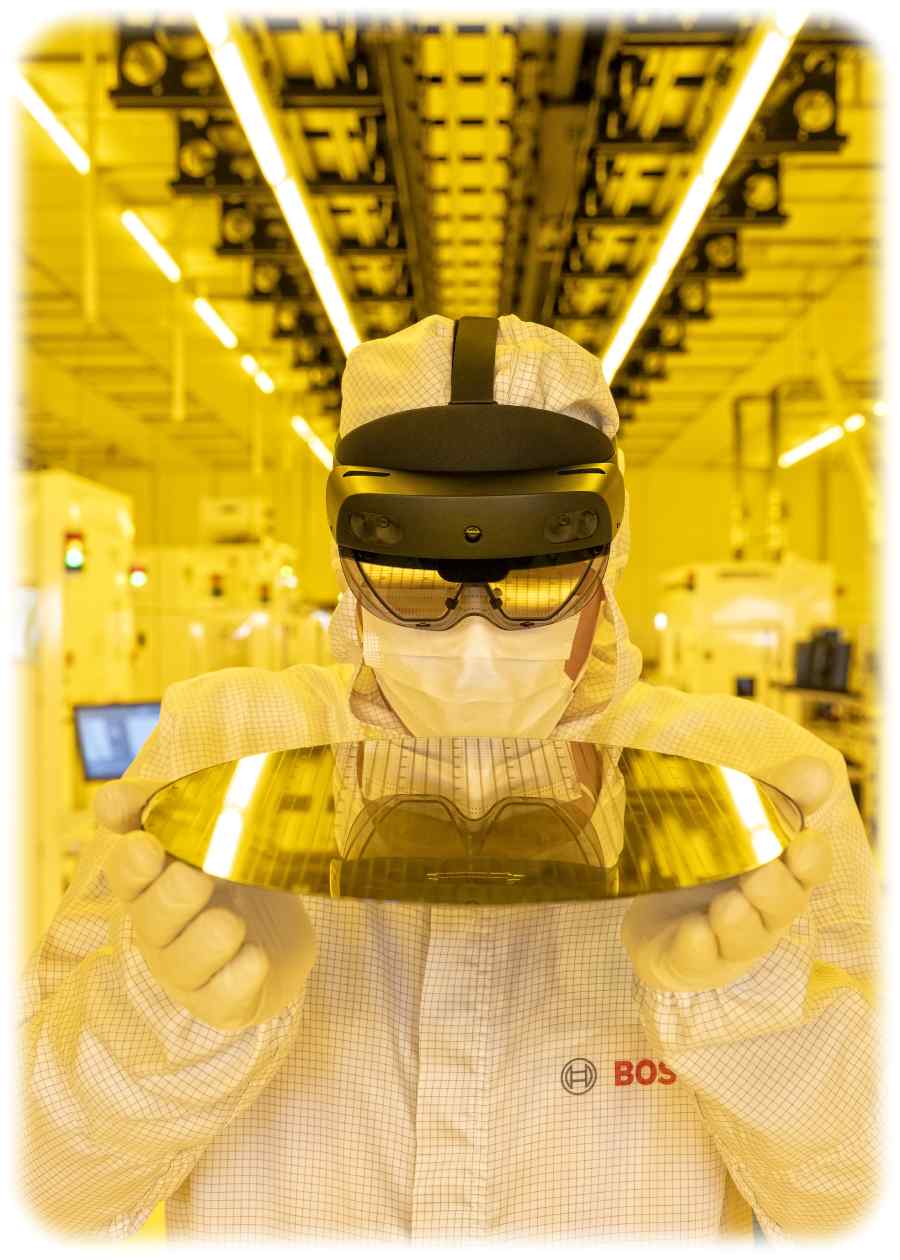

In der neuen Chipfabrik in Dresden hat Bosch von Anfang an auf AR-Datenbrillen, KI und andere „Industrie 4.0“-Konzepte gesetzt. Foto: Bosch

KI, vorausschauende Wartung, erweiterte Realität und andere „Industrie 4.0“-Methoden liegen der neuen Bosch-Chipfabrik in Dresden in den Genen

Dresden, 7. Juli 2021. Bosch setzt in seiner neuen Dresdner Chip-Fabrik auf augmentierte Realität, Datenbrillen und Künstliche Intelligenz (KI), um Anlagen schneller zu installieren und effektiver zu warten. „Mit dieser Technik wird es für uns zum Beispiel möglich, durch Wände zu schauen und verdeckte Gasleitungen zu sehen“, erklärt Bosch-AR-Spezialist Robert Lindemann. „Wir können damit aber auch Mitarbeiter trainieren und letztlich auch Reisekosten sparen.“

AR-Brillen halfen, die Fabrik trotz Corona-Reiseverbot schneller hochzufahren

Bereits bei der Installation der über 300 Anlagen, die für die Chipproduktion auf 300 Millimeter großen Siliziumscheiben (Wafer) notwendig sind, hatte Bosch in Sachsen in weit höherem Maße als zunächst geplant AR-Datenbrillen eingesetzt. Denn in der Corona-Krise konnten viele Spezialisten von den Anlagenherstellern gar nicht nach Dresden reisen. Um den Zeitplan für den Produktionsstart dennoch einzuhalten, setzten die Techniker und Ingenieure von Bosch spezielle Datenbrillen auf, mit denen sie sowohl ihre reale Umgebung wie auch von Computern eingespiegelte Zusatzbilder und –Informationen sehen können. Diese Brillen können mit unterstützung einer Künstlichen Intelligenz beispielsweise zeigen, wo unter der Maschine die Prozessgasrohre verlaufen oder Stromanschlüsse versteckt sind, die mit bloßem Auge gar nicht zu sehen sind. Auch können die Installateure durch die AR-Brillen die Baupläne und digitalen Zwillinge der Maschinen konsultieren. Möglich ist es damit aber auch, in Echtzeit während der Montage Ratschläge von den Experten der Anlagenhersteller einzuholen, selbst wenn die Hunderte Kilometer sitzen. All dies hatte dazu beigetragen, dass Bosch die Chipproduktion sogar etwas früher starten konnte als zunächst geplant.

Robert Franke ist der Amtsleiter für Wirtschaftsförderung in Dresden und probiert hier gerade im Bosch-Werk eine AR-Datenbrille aus. Foto (freigestellt): Heiko Weckbrodt

KI wird künftig auch den Puls der Fabrik fühlen

In Zukunft will Bosch die AR-Technik noch breiter einsetzen: um Beschäftigte zu trainieren, Wartungsarbeiten automatisiert zu dokumentieren und dergleichen mehr. Darüber hinaus will der neuen Bosch-Werkleiter Christian Koitzsch die KI-Technologien für die voraussschauende Wartung einsetzen: Die KI analysiert die Sensordaten Hunderter Anlagen im Reinraum, vergleicht sie mit den Stoff- und Energieströmen in der „Subfab“ eine Etage tiefer und soll so Probleme erkennen sowie Ausschuss verhindern. Hintergrund: Jeder Wafer durchläuft innerhalb von etwa drei Monaten rund 600 bis 700 Prozessschritte, je nach dem konkretem Halbleiter, den die Bosch-Fabrik gerade herstellen soll. Sind die Chips alle fertig prozessiert, hat solch eine Siliziumscheibe oft den Wert eines Luxuautos oder gar eines Eigenheims – oder eben nicht: „Wenn in der langen Kette nur ein Schritt schief geht,, ist der ganze Wafer futsch“, erklärt Christian Koitzsch. „Die KI kann auftretende Anomalien aber schon beizeiten erkennen.“ Wird beispielsweise eine drohende Spannungsschwankung oder ein Druckabfall bei einer Gaszuleitung im Vorfeld durch die Künstliche Intelligenz erkannt, ist ein Gegensteuern oft noch rechtzeitig möglich.

„Predictive Maintenance“ im Fokus

Und darüber hinaus soll die KI künftig auch aus den Geräuschen und anderen Sensordaten „erahnen“, wann eine Maschine kaputt zu gehen droht. Sie kann dann im richtigen Moment einen Wartungs- und Reparaturauftrag auslösen – weder zu früh (weil das unnötig Geld kostet), noch zu spät (wenn die Anlage schon im Eimer ist). „Predictive Maintenance“, also „vorausschauende Wartung“ nennt sich dieses Konzept, das zu den Schlüsseltechnologien der „Industrie 4.0“ gehört und auf dem nicht nur in der Mikroelektronik große Hoffnungen auf Produktivitätsschübe ruhen.

KI soll auch Produktionsagenda stetig anpassen

Zudem ist geplant, die KI auch für das sogenannte „Scheduling“ einzusetzen. Das heißt, die Künstliche Intelligenz wird selbstständig Produktionsabläufe optimieren, indem sie die Wafer-Lose auf dem gerade in diesem Moment effizientesten Weg durch die Fabrik lotst. So kann sie zum Beispiel Staus vor der einen Anlagen auflösen und unterbeschäftigte andere Maschinen besser auslasten. Dies soll für mehr Durchsatz und letztlich einen Produktivitätsschub sorgen.

Noch in der Anlernphase

Im Moment wird die Künstliche Intelligenz in der neuen Bosch-Fabrik noch angelernt. Aber in den nächsten Monaten und Jahren wollen Christian Koitzsch und sein Team die KI und die „Predictive Maintenance“ schrittweise scharf schalten. Und da die Dresdner Halbleiterfabrik von Bosch zu den ersten Betrieben überhaupt gehört, in denen solche fortgeschrittenen „Industrie 4.0“-Prinzipien von Anfang an in die Konstruktionspläne integriert worden sind, dürfte der Standort damit in naher Zukunft wohl eine Pilot- und Vorbildrolle auch im internationalen Maßstab einnehmen.

Autor: Heiko Weckbrodt

Quelle: Bosch Dresden (Vor-Ort-Termin), Oiger-Archiv

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.