Micropack3D -Chef Dr. Andreas Krause zeigt ein Leistungselektronik-Gehäuse in der neuen Drucktechnologie. Foto: Lukas Lorenz, lupics.com, für Micropack3D

TU-Ausgründung will sich als Prototypen-Auftragsfertiger profilieren

Dresden, 16. November 2020. Die Dresdner Uni-Ausgründung „Micropack3D“ hat von einem Pilotkunden die ersten Fertigungsaufträge für Hochleistungselektronik in 3D-Höhlendrucktechnik bekommen. Das hat die TU Dresden mitgeteilt.

Chips in die Höhle statt Gehäuse um den Chip

Ausgangspunkt dafür ist eine neue „Konekt“-Technologie (Oiger berichtete), die Ingenieure am Institut für Aufbau- und Verbindungstechnik (IAVT) der TU Dresden entwickelt hatten. Statt neuentwickelte Chips – wie bisher üblich – zu verdrahten und in Kunststoffgehäuse einzugießen, drucken sie die Mikroelektronik in ein speziell angepasstes Material mittels industrieller 3D-Drucker – also “additiver Verfahren” – ein und verbinden sie dort über spezielle Kontaktkanäle.

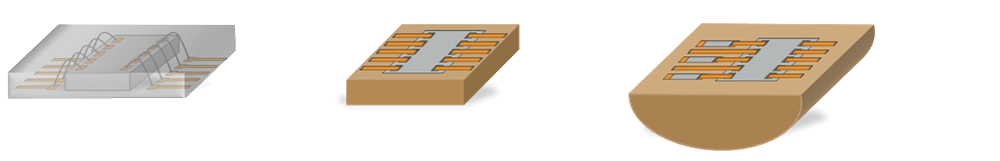

Die Grafik zeigt links die klassische Lösung: Die Elektronik wird auf kleine Leiterplatten aufkontaktiert und dann zum Beispiel per Spritzguss ummantelt. In der Mitte ist die Konekt-Lösung zu sehen, bei der die Elektronik ins Gehäuser eingebettet wird. Rechts eine Variante, bei der weitere Bauelemente dreidimensional im Gehäuser vernetzt sind. Grafik: Sebastian Lüngen für Konekt

Dieser neue Ansatz einer schnellen Chip-Endmontage („Rapid Packaging“) spart gegenüber herkömmlichen Prototypen-Technologien Zeit, Energie sowie Material und ermöglicht eine effiziente Kühlung. Den IAVT-Wissenschaftlern Friedrich Hanzsch, Sebastian Lüngen, Tobias Tiedje und Andreas Krause erschien ihre Idee so vielversprechend, dass sie im August 2020 mit diesem Konzept die Micropack3D gründeten. Sie möchten diese Technologie vor allem als Dienstleistung für kleine und mittlere Elektronikunternehmen vermarkten – und unterstützen bereits einen lokalen innovativen Mittelständler.

Aus dem Labor auf den Markt, das Team von Micropack3D. Foto: Lukas Lorenz, lupics.com, für Micropack3D

Vor allem für schnelle Produktentwicklung gedacht

„Wir wollen das ‚Rapid Packaging‘ speziell für High Power Devices als wichtigen Teil der schnellen Produktentwicklung weiteren Unternehmenskunden anbieten“, kündigte Micropack3D-Chef Andreas Krause an. „Der Dresdner Spitzencluster Cool Silicon im Silicon Saxony bietet dafür ein ideales Umfeld.“

Autor: hw

Quellen: TUD, Oiger-Archiv

Zum Weiterlesen:

Elektronik schmiegt sich in Gehäuse-Höhlen

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.