Professor Michael Stelter und sein Team haben eine eigentlich schon lange bekannte Batterie-Technik mit Keramik-Hightech so weiterentwickelt, dass diese Salz-Nickel-Batterien eine zentrale Rolle in der Energiewende bekommen könnten – als besonders preiswerte Solarstrom-Speicher. Foto (bearbeitet): Heiko Weckbrodt

Fraunhofer-Forscher aus Sachsen und Thüringen entwickeln leistungsstarke Billig-Batterie – und hoffen nun auf Giga-Fabrik in Mitteldeutschland

Dresden, 3. Februar 2016. Fraunhofer-Forscher aus Sachsen und Thüringen haben eine alte Batterie-Technik mit modernen Keramiktechnologien zu einem besonders preisgünstigen Energiespeicher weiterentwickelt. Und diese verbesserte Salz-Nickel-Batterie könnte viele Zwischenspeicher-Probleme mit Solar- und Windkraftanlagen in Deutschland lösen, ist Professor Michael Stelter vom Fraunhofer-Institut für Keramische Technologien und Systeme (IKTS) Dresden überzeugt: „Das könnte der Missing Link, also das fehlende Glied für unsere Energiewende sein“, sagt er.

Billig-Batterie soll Tagesstromproduktion von Solaranlagen zwischenspeichern

Denn er sieht vor allem in den hohen Preisen für Lithium-Batterien einen der Hauptgründe, warum sich Zwischenspeicher für Erneuerbare Energien bisher nur sehr zähe durchsetzen. Die Fraunhofer-Batterie könne bis zu 120 Wattstunden pro Liter Volumen speichern und komme damit nahe an die Energiedichte heutiger Standard-Lösungen wie Lithium-Ionen-Batterien heran, sagt Michael Stelter. Sie eigne sich sehr gut dazu, um die typischen Energieproduktions-Überschüsse, die viele Solar- und Windkraftanlagen tagsüber erzeugen, für einige Stunden zwischenzuspeichern und dann abends oder am Morgen, wenn der Strombedarf steige, wieder abzugeben.

Viele Unternehmen – hier Solarwatt-Chef Detlef Neuhaus (l.) und Hauptanteilseigner Stefan Quandt mit der myReserve-Lösung von Solarwatt Dresden – setzen auf Lithium-Speicher, um die Stromspitzen von Solaranlagen zwischenzuspeichern. Diese Batterien sind allerdings alles andere als billig und brauchen spezielle Kühlungstechnik, um möglichst bei ihrer „Wohlfühl“-Temperatur von 27 Grad zu bleiben. Foto: Ben Gierig, Solarwatt

Systempreis halb so hoch wie für Lithium-Energiespeicher

Nur sei die Natrium-Nickel-Chlorid-Batterie eben im System nur halb so teuer wie eine Lithium-Ionen-Batterie: Inklusive Klimaanlage, Steuerelektronik etc. müsse man derzeit pro Kilowattstunde (kWh) Speicherkapazität bei einer Lithium-Lösung etwa 1000 Euro kalkulieren, wobei der größte Teil der Technik auch noch aus Asien importiert werde, argumentiert Professor Stelter. Dagegen sei für die Kochsalz-Nickel-Batterien des IKTS ein Systempreis von etwa 400 Euro pro Kilowattstunde realistisch – wenn eine Produktion in Großserie gelingt. Berücksichtige man nur die Material-Einkaufskosten für die Zellen, sei seine Batterie sogar nur ein Zehntel so teuer wie Lithium-Zellen. „Das ist die billigste Batterie der Welt“, sagt Prof. Stelter.

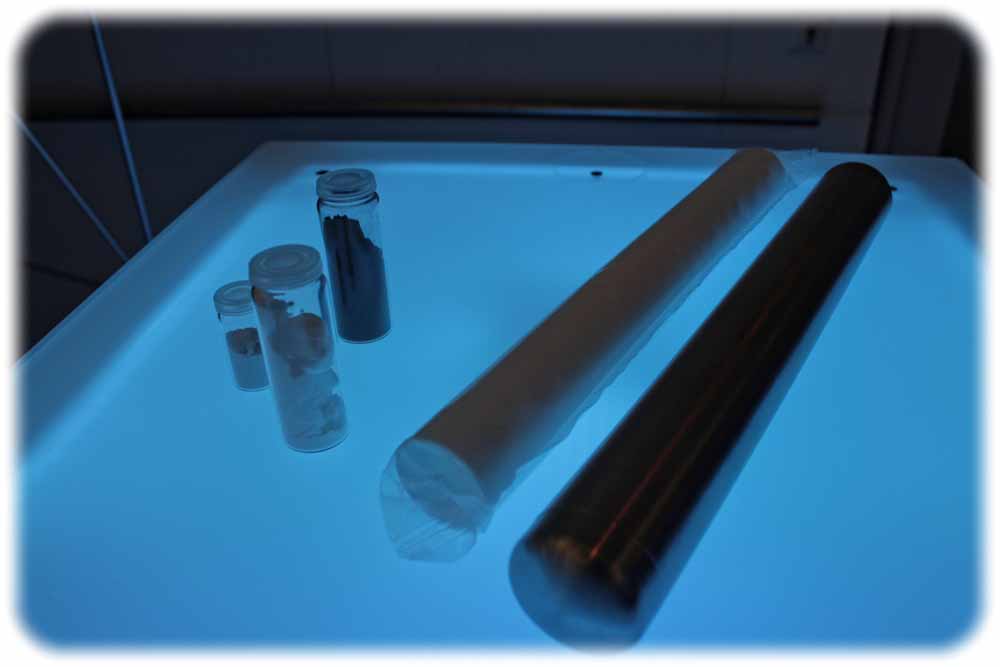

Die Anzahl der Komponenten ist bei der Natrium-Nickel-Chlorid-Batterie eher übersichtlich: Im Prinzip

braucht man nur Kochsalz, Nickelpulver, einen Keramik- und einen Blechmantel. Dafür mussten die IKTS-Forscher aber ihr ganzes Keramik-Know-How einbringen, um ein preiswertes Verfahren für eine Massenproduktion zu entwickeln. Foto: Heiko Weckbrodt

Basisprinzip ist altbekannt, konnte sich aber nie recht durchsetzen

Der Hauptgrund für den niedrigen Preis: Dieser Batterietyp ist im Grundsatz ganz einfach aufgebaut, hat noch nicht einmal feste Elektroden wie andere Energiespeicher. Das Prinzip: In eine blechummantelte Keramikröhre werden Kochsalz und Nickelpulver eingefüllt. Wird diese Batterie aufgeladen, wird sie etwa 300 Grad heiß und aus dem Natrium im Kochsalz entsteht eine Flüssigmetallschmelze, die als Anode dient. Das Nickel agiert dann als Kathode.

Batterien aus der „Nudelmaschine“

Diese grundsätzliche Batterietechnologie ist eigentlich schon lange bekannt, sollte laut Stelter ursprünglich schon in der Mercedes-A-Klasse als „Zebra“-Batterie eingesetzt werden. Doch so richtig durchsetzen konnte sich diese Technologie nie. Das lag einerseits an den hohen Betriebstemperaturen um die 300 Grad, vor allem aber habe es bisher kein preisgünstiges Fertigungsverfahren gegeben, sagt der IKTS-Experte. Daher haben die Fraunhofer-Forscher am IKTS-Standort im thüringischen Hermsdorf und in Dresden nun eine Methode entwickelt, um die Batterie mit einer Art „Nudelmaschine“ massenhaft zu produzieren. Dabei entsteht der keramische Mantel des Energiespeichers als Endlos-Röhre. Diese stranggepresste Röhre wird dann in Segmente geteilt und automatisch abgeschlossen. „Das war technologisch alles andere als einfach zu lösen“, betonte der Professor. „Da braucht man eben das Know-How eines Keramikinstituts dafür.“

Fraunhofer-Forscher sehen Chance für Gigawatt-Fabrik in Sachsen oder Thüringen

Bis 2018 wollen Stelter und seine Kollegen soweit sein, dass sie eine erste Serienproduktion ihrer preiswerten Energiespeicher in einem Technikum starten können. Zunächst denke er da an eine Jahresproduktion, die etwa 35 Megawattstunden Batteriespeicher-Kapazitäten entspricht.

Für eine richtige Großfabrik, die im Jahr Batterien mit einer Gesamtkapazität von mehr als einer Gigawattstunde herstellt und für Hunderte Jobs sorgen könnte, werde man dann aber schon mehr Kapital brauchen, mindestens 70 Millionen Euro, schätzt Prof. Stelter. Und solch eine Giga-Fab soll dann natürlich möglichst in Mitteldeutschland gebaut werden, in Sachsen oder in Thüringen, wenn sich dafür genug regionale Finanziers und Wirtschaftspartner finden. „Diese Technologie ist eine ganz große Chance für die Region“, schwärmt der Professor. „Das wäre dann endlich auch mal wieder eine Batterietechnik, in der Deutschland weltweit führend ist und nicht auf Importe aus Asien angewiesen.“

Autor: Heiko Weckbrodt

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

1 Kommentare