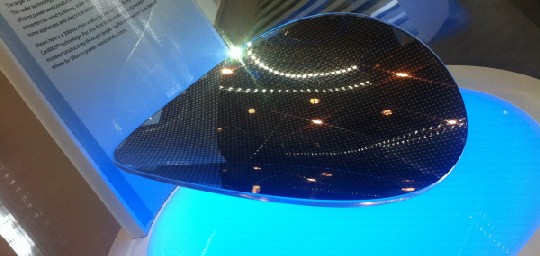

Infineons ganzer Stolz: Kein verbeulter Topflappen, sondern ein Wafer, der so dünn geschliffen ist, dass er biegsam wird. Entwickelt wurde die Technologie in Villach, die Massenproduktion startet in Dresden. Foto: Heiko Weckbrodt

Innovations-Fab in Österreich bietet mehr Jobs als Produktionsstandort Dresden

Villach/Dresden, 20. Februar 2013: Villach versteht sich als Innovation-Fab von Infineon, als Forschungsfabrik, in der neue Technologien wie die blattdünnen Stromchip-Scheiben entwickelt werden, wie sie kürzlich zum Schwesterstandort nach Dresden transferiert wurde. Doch wie in einer kuschligen Entwicklungsfabrik, in der ab und zu ein Chip-Wafer für ein paar oberschlaue Ingenieure prozessiert werden, sieht es in dem österreichischen Werk gar nicht aus: In den 20.000 Quadratmeter großen Reinsträumen reiht sich eine superteure Anlage an die andere, arbeiten rund 1500 Österreicher und internationale Experten in rollender Woche rund um die Uhr. Rechnet man die Chip-Entwickler dazu, kommt der Standort auf rund 2500 Beschäftigte – mehr als in Infineons Massenproduktions-Werken in Dresden mit seinen rund 2250 Mitarbeitern.

Erlöse der Massenproduktion finanzieren Forschungsprojekte

Lufbild von Infineon Villach, das über Jahrzehnte vom kleinen Siemens-Standort zur Innovationsfabrik mit großen Reinraumkapazitäten gewachsen ist. Abb.: Infineon

In Villach werden wöchentlich bis zu 40.000 Siliziumscheiben pro Woche gefertigt. Das ist ganz klar Massenproduktion, die jene Gewinne abwirft, die gebraucht werden, um die Entwicklungsprojekte hier querzusubventionieren. Etwa zehn Prozent der Fertigungsmenge sind Ingenieur-Muster für die Entwicklungsabteilung, schätzt Produktions-Chef Thomas Reisinger. Der große Rest geht an Kunden in Asien und anderswo, die die deutschen Leistungshalbleiter zum Beispiel in Computernetzteilen, Elektrofahrzeugen, Serankochfeldern und Rechenzentren einbauen.

Österreichische Steuerpolitik belohnt Forschungsausgaben der Wirtschaft

Vor zehn Jahren war Villach noch ein reiner Produktionsstandort, wie Monika Kircher meint, die Geschäftsführerin von Infineon Austria. Inzwischen habe man sich zu einer Innovationsfabrik für den gesamten Unternehmensverbund entwickelt – auch dank staatlicher Förderung. So kann in Österreich jedes Unternehmen zehn Prozent seiner Forschungsausgaben steuerlich als Prämie geltend machen – ähnliches fordern der Hightech-Verband Bitkom und andere Wirtschaftsvertreter bereits seit Jahren auch für Deutschland. Hinzu komme die Forschungsprojektforderung wie jüngst im Falle der grenzübergreifenden 300-mm-Dünnwaferentwicklung mit Dresden.

Ingenieure wollen Silizium durch Galliumnitrid und Kohlenstoff ersetzen

Allerdings hat Kärnten im Vergleich zu Sachsen auch Standortnachteile: Die breite Forschungs- und Hightech-Landschaft Dresdens gibt es im Raum Villach nicht. Daher muss Infineon hier auch in viel stärkerem Masse sein Personal international akquirieren. Und das feilt an Mikroelektronik-Technologien, die erst in einigen Jahren oder gar Jahrzehnten die Großen Fabriken erreichen dürften. Der Ersatz der Mikroelektronik-Basismaterials Silizium durch Gallium-Nitrid zum Beispiel, auch sind erste Scheiben aus Silizium-Kohlenstoff-Verbindungen in der Testproduktion.

Wettbewerbsvorsprung durch Schleifkünste

An der Schwelle zur Massenproduktion stehen die jüngsten Experimente der Villacher Ingenieure mit superdünnen Chipscheiben: Als weltweit erste haben sie den Dreh raus, 30 Zentimeter große Wafer bis auf 40 Mikrometer herunterzuschleifen, damit sie später Strom besser leiten. Doch damit begannen die Probleme eigentlich erst: Weil sie so dünn sind, kann man solche Scheiben nicht mehr, wie sonst in Chipwerken üblich, in Trägerkisten stapeln – sie würden sich wie Topflappen sofort verbiegen. Die Villacher fanden gleich drei Antworten: Teils lassen sie beim Fräsen einen festen Tragerand übrig, teils legen sie die papierdünnen Wafer auf Glasplatten oder stabilisieren sie mit Plastikfolie für den Transport und die Bearbeitung in der Fabrik. Muss die Scheibe umgedreht werden, um sie zum Beispiel auch von der anderen Seite mit Chips zu beschichten, kommen Roboter zum Einsatz, die den Wafer berührungslos auf Luftpolstern tragen.

Azyklische Investitionspolitik

„Gerade deshalb gefällt es mir bei Infineon auch so gut“, erzählt Reisinger, der zuvor unter anderem in den Elektronikwerken von IBM und NXP gearbeitet hatte. „Das Unternehmen investiert und forscht weitsichtig und eben auch dann, wenn der Markt gerade mal schwach ist.“ Diese azyklische Investitionspolitik habe im Übrigen auch positive finanzielle Nebeneffekte. „Da bekommen Sie viele Anlagen viel schneller und oft auch 20 Prozent billiger als in Boom-Zeiten, wenn alle kaufen und investieren.“ Heiko Weckbrodt

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!