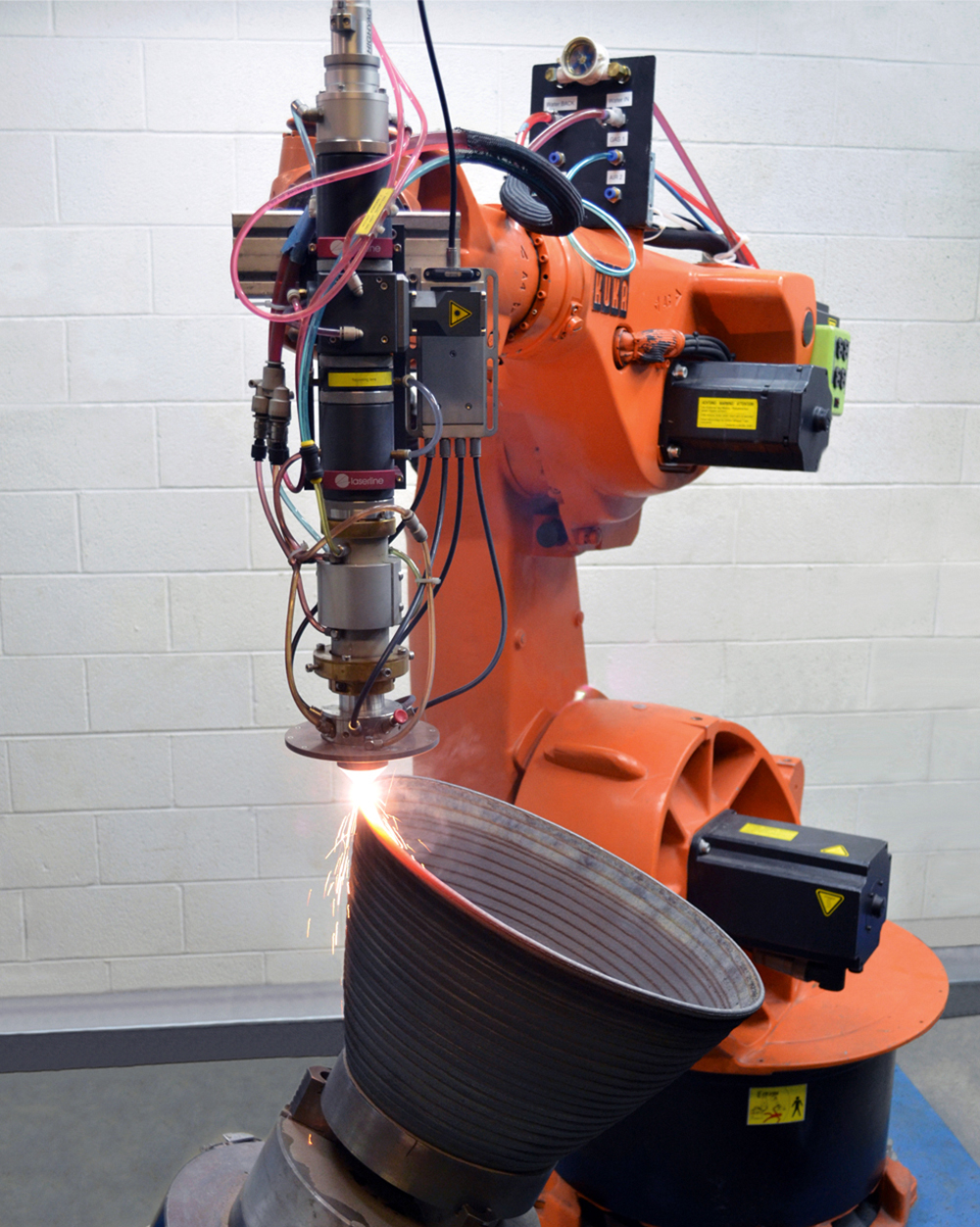

Prof. Christoph Leyens leitet das Fraunhofer-Institut IWS in Dresden und das Verbundprojekt Agent 3D. Hier zeigt er das Stahl-Modell einer Triebwerk-Düse für eine ESA-Rakete – die Originalteile fertigen die Dresdner Ingenieure aus teurem Platin. Foto: Heiko Weckbrodt

Fraunhofer-Technikum in Gruna spannt schon heute die Produktionstechnologien der Zukunft für den Raketenbau ein

Dresden, 11. Dezember 2017. Profi-3D-Drucker werden in einigen Jahren in der Industrie genauso selbstverständliche Maschinen sein wie heute noch Fräsen und Bohrer. Diese „additiv-generativen Fertigungsanlagen“ werden klassische Werkzeug Maschinen zwar wahrscheinlich nicht vollständig ablösen, dem Maschinenpark der Fabriken aber neue Fähigkeiten verleihen. Das hat Prof. Christoph Leyens vom Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) Dresden eingeschätzt.

Die Visualisierung zeigt, wie eine mit 3D-Druckern erzeugte Mondbasis etwa aussehen könnte. Abb.: Foster

Visionäre wollen 3D-Drucker zum Stationsbau auf den Mond oder Mars schießen

„Damit werden Bauteile möglich, die mit klassischen Verfahren nicht oder nur mit extrem hohem Aufwand herzustellbar wären“, betont Leyens, der neben seinen Fraunhofer-Forschungen die Professur für Werkstofftechnik an der TU Dresden leitet. Faszinierende Perspektiven sieht er auch für die Raumfahrt: Anstatt zum Beispiel die Bauteile für extraterrestrische Außenposten der Menschheit einzeln in Raumschiffen zu fernen Planeten zu befördern, könnten Roboter statt dessen spezielle 3D-Drucker auf dem Mars platzieren. Die könnten dann den Mars-Staub aufschmelzen, um daraus eine für Menschen bewohnbare Station zu „backen“. Das mag noch wie Science Fiction klingen, erste Experimente mit dieser Technologie hat die US-Raumfahrt-Behörde Nasa aber bereits unternommen.

Neues Technikum am Fraunhofer-Campus Gruna experimentiert mit additiv-generativer Produktion

Und auch in Dresden setzen Fraunhofer-Ingenieure bereits Profi-3D-Drucker für kosmische Zwecke ein: In übermannsgroßen Anlagen in einem Spezialtechnikum in Gruna schmelzen Laser spezielle Pulver auf. Aus dieser Schmelze erzeugen die Riesenmaschinen dann Schicht für Schicht Raketen-Bauteile für die europäische Raumfahrt-Agentur ESA. Anders als gängige Hobby-3D-Drucker aus dem Internetladen arbeiten sie aber nicht mit Kunststoff, sondern schmelzen Stahl, Titan, Nickel, Kupfer, Kobalt oder gar das teure Edelmetall Platin auf. „Wenn wir auf diesem Wege eine Raketendüse herstellen, hat das Material zum Teil bessere mechanische Eigenschaften als gegossener Stahl“, erzählt Prof. Leyens.

Generative Fertigung eines Luftfahrt-Demonstrators mittels Laser-Pulver-Auftragschweißen. Foto: Fraunhofer USA CLA

Ingenieure wollen Sensoren in Raketendüsen eindrucken

Und es gibt noch mehr gute Gründe, dass die Raketenmänner auf 3D-Druck statt Guss setzen: „Unser nächster Schritt wird sein, in die Bauteile auch Sensoren einzudrucken“, kündigt der Professor an. Dann wäre es Beispiel zum Beispiel möglich, die Hitze beim Raketenstart direkt in der Düse zu messen – und dadurch tragische Unfälle wegen Materialüberlastung zu vermeiden. Im klassischen Guss wären solche integrierten Sensoren kaum machbar: Die Temperaturen bei der Herstellung sind so hoch, dass die allermeisten Sensoren sofort kaputt gehen würden.

Nachteil: Jedes Teil braucht eine gefühlte Ewigkeit

Allerdings muss der Profi-Druck noch schneller werden, um wirklich an Serienproduktion denken zu kennen: Für nur eine Düse brauchen die Dresdner Fraunhofer-Ingenieure bisher noch 30 Stunden Maschinenzeit. Deshalb experimentieren sie auch mit einem Gespann von 3D-Drucker und Fräsroboter-Einsatz, kombinieren also gewissermaßen „subtrahierend-abtragende“ und „additiv-generative“ Verfahren, um schneller voranzukommen.

Video (hw): So funktioniert die Kombi aus 3D-Druck und Fräse:

Netzwerk „Agent 3D“ soll 3D-Druck zur industriellen Serien-Reife führen

Um diese und weitere Probleme zu lösen, die noch vor einem Masseneinsatz des 3D-Drucks in der Industrie stehen, haben sich Unternehmen wie Siemens und Rolls Ryce sowie mehrere Institute zu einem Forschungsverbund „Agent 3D“ unter Dresdner Führung zusammengetan: Das mit 90 Millionen Euro dotierte Verbundprojekt soll diese noch junge Technologie serienreif machen und innovative Anwendungsbeispiele entwickeln. Dabei handele es sich um Europas größtes Netzwerk für additiv-generative Fertigungsmethoden – mit Dresden als Zentrum, betonte Professor Leyens.

Autor: Heiko Weckbrodt

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

1 Kommentare