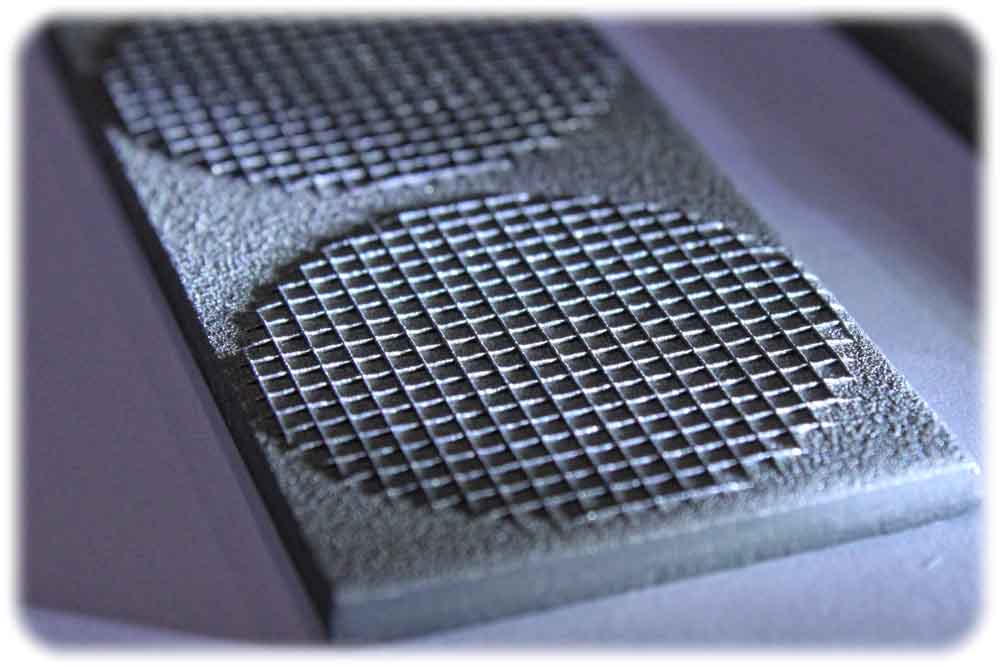

Mit Industrie-3D-Druckern – also „additiv-generativ“ – gefertigte metallische Mikrostrukturen verklammern metallische Legierungen und Keramiküberzüge an Triebwerkseinläufen. Abb.: Fraunhofer IWS Dresden

Fraunhofer-IWS Dresden entwickelt mit Rolls-Royce neue Triebwerk-Strukturen

Dresden, 21. November 2017. Damit Flugzeug-Triebwerke leichter werden und auch extremen Temperaturwechseln widerstehen, setzen Antriebs-Konstrukteure immer öfter auch auf Keramik. Dresdner Fraunhofer-Ingenieure haben nun gemeinsam mit Rolls-Royce ein Verfahren entwickelt, um die Metall- und Keramikteile solcher neuen Turbinen eng zu verzahnen: Mit Lasern erzeugen sie Mikrostrukturen auf den Legierungen und klammern dadurch Keramik und Nickel sehr fest zusammen.

Prof. Christoph Leyens leitet das Fraunhofer-Institut IWS in Dresden. Hier steht er vor einem Industrie-3D-Drucker und zeigt das Modell einer Triebwerk-Düse für eine ESA-Rakete. Foto: Heiko Weckbrodt

„Diese Technologien werden dazu beitragen, zukünftige Triebwerksgenerationen noch effizienter und umweltverträglicher zu machen“, schätzte Prof. Christoph Leyens vom Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) ein.

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!