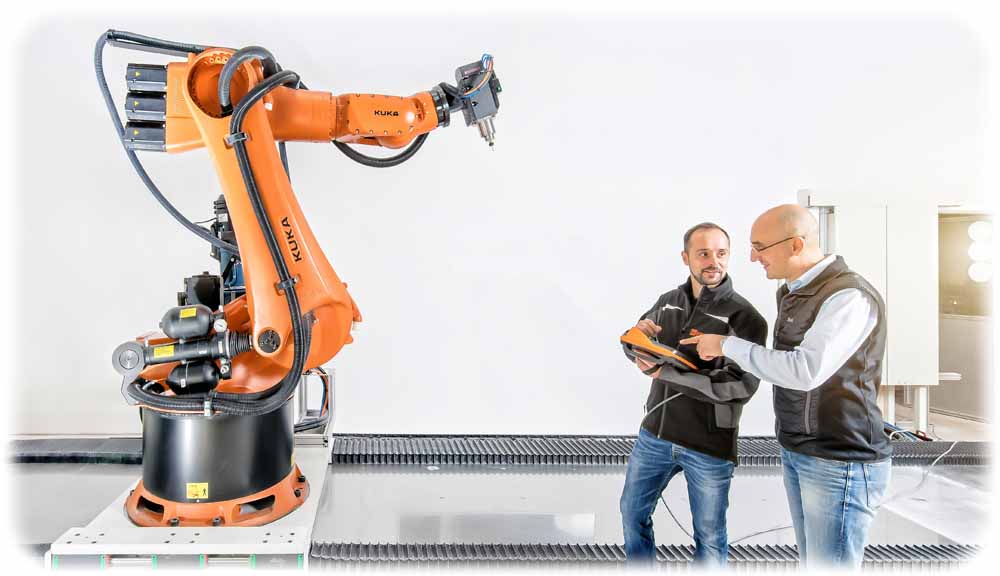

Entwickler Tobias Kastner (links) und Geschäftsführer Sammy Techritz begutachten im Korropol-Labor den Kuka-Industrieroboter, der als Herzstück für den Riesen-3D-Drucker dienen soll. Foto: Korropol

Dresdner Korropol-Ingenieure wollen mit neuartiger Roboter-Zelle den Kunststoffbau in eine neue Liga führen

Dresden, 6. November 2017. Das Kunststoff-Unternehmen „LSK Korropol“ aus Dresden-Schönfeld entwickelt derzeit einen 3D-Riesendrucker. Er soll die innovative „additive Fertigung“ auch für ganze Flugzeug- oder Zugnasen und andere richtig große Bauteile ermöglichen. „Ende 2017 wollen wir unseren 3D-Drucker XL fertig haben“, kündigte Korropol-Entwickler Tobias Kastner an.

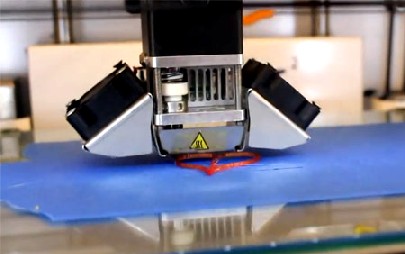

Für dieses Herz aus Kunststoff braucht ein 3D-Drucker ein paar Minuten. Für komplexe Bauteile hingegen benötigt er Tage oder Wochen. Foto: hw

Klassische 3D-Drucker brauchen Tage und Wochen für große und komplexe Bauteile

„Das Problem war bisher, dass große Teile eine halbe Ewigkeit brauchen, wenn man drucken will“, erklärte Kastner. Denn heutige 3D-Drucker, wie man sie inzwischen auch für den Heimgebrauch kaufen kann, arbeiten recht gemächlich: Sie werden zunächst mit einem Computermodell des gewünschten Bauteils gefüttert. Dann schmelzen sie – relativ einfach gestrickte – Kunststoffkabel auf und erzeugen daraus Schicht für Schicht das gewünschte Werkstück. Diese Methode ermöglicht auch sehr ungewöhnliche Bauformen, die mit klassischen Verfahren wie Fräsen, Bohren und Schmieden kaum erzeugbar sind – dauert aber Stunden, bei komplexen Teilen sogar Tage oder Wochen.

Ingenieure kombinieren additive und negative Technologien

Auf diese Weise zum Beispiel einen Flugzeugflügel zu drucken, würde Monate dauern. Außerdem taugt die einfache Plaste, die handelsübliche 3D-Drucker aufschmelzen, kaum für die Luftfahrt. Daher haben die Korropol für ihren Riesendrucker „additive“ und „positive“ Formtechnologien kombiniert: In der acht mal zwei mal zwei Meter großen Hybrid-Fertigungszelle steht ein Industrie-Roboter, der sich wechselnde Werkzeug-Köpfe schnappen kann: Ist eine komplizierte Formstelle an der Reihe, produziert der Roboter mit einem 3D-Druckkopf. Soll es vor allem schnell gehen, setzt er einen Fräskopf auf. „Wir denken, dass wir mit diesem Prinzip nur noch halb soviel Zeit brauchen wie im klassischen 3D-Druck“, schätzte Kastner ein. Zudem werde die Korropol-Zelle neben einfachem Kunststoff auch faserverstärkte Strukturen erzeugen könne. Und wenn der Fräskopf zuviel Späne macht, schmilzt der 3D-Drucker diese Abfälle gleich vor Ort ein, um das Material wiederzuverwenden.

Alles begann 1958 mit dem „Elbefaß“

Gelingt dieses Konzept in der Praxis, könnte es ganz neue Formen im Flugzeug- und Autobau ermöglichen und den Kunststoff-Bau auf eine neue Stufe heben. Dabei können sich die Korropoler auf rund 60 Jahre Erfahrung stützen: 1958 gründeten die Böttchermeister Weichelt und Jungmichel die Produktionsgenossenschaft „Elbefaß“, die sich auf Kunststoff-Fässer spezialisierte. Das wachsende Unternehmen weckte die Begehrlichkeiten der DDR-Wirtschaftsplaner. 1970 privatisierte die Regierung den Betrieb und wandelte ihn in den VEB Universal Dresden um. Bis zu 130 Mitarbeiter produzierten vor der Wende in den zusammengefügten Betriebsteilen Schönfeld und Langenhennersdorf zum Beispiel Maschinenverkleidungen, Chemie-Rohrstücke und Elektromaschinenteile.

TU Dresden stieg 2012 ein

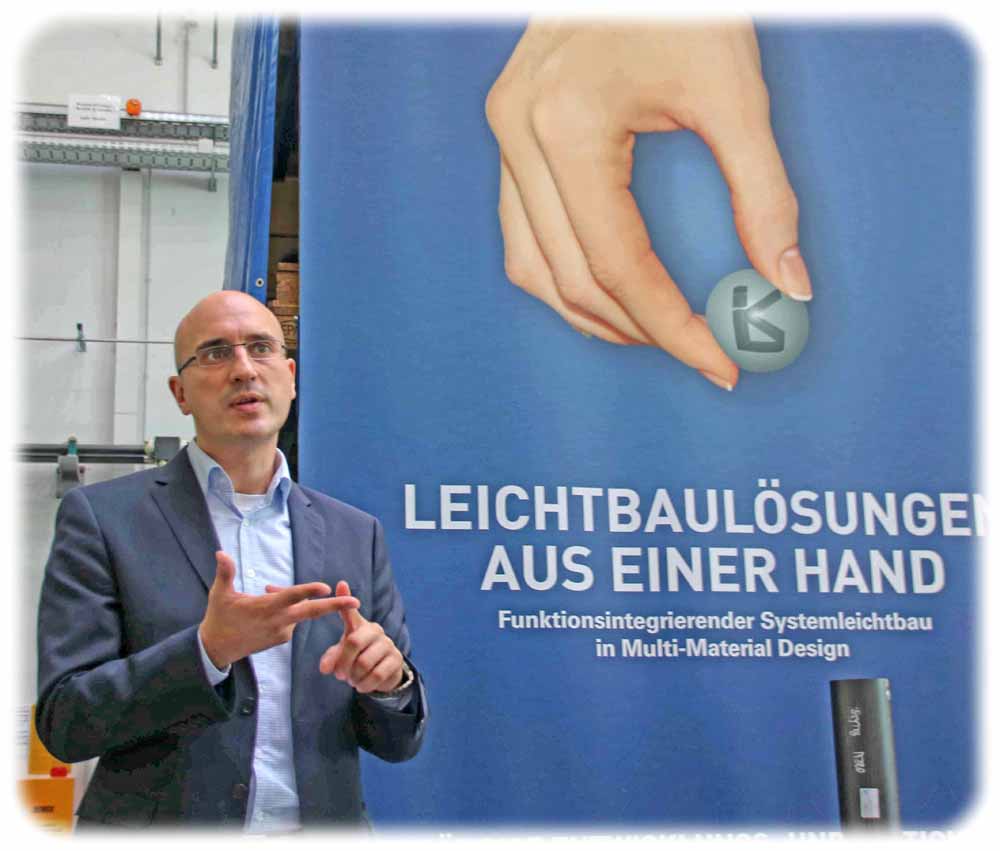

Ende 1992 entstand aus den Dresdner Überresten des VEBs die „Korropol – Korrosionsschutz und Polyesterverarbeitung GmbH“. 2012 stieg dort die TU Dresden über ihre Tochter TUDAG ein, modernisierte das Unternehmen und sorgte für eine noch engere Kooperation mit dem Institut für Leichtbau und Kunststofftechnik.

Nasen für den ICE4 und Turbinen-Komponenten für Siemens

Inzwischen hat sich die Korropol ganz auf Leichtbau-Systemtechnologien spezialisiert: Sie entwickelt und baut zum Beispiel Prototypen aus kohlenfaserverstärkten Kunststoffen (CFK), simuliert die Haltbarkeit neuer Produkte und berät Industriekunden wie Airbus, BMW, VEM, Voith, Volkswagen und Thyssen-Krupp. Für Siemens beispielsweise hat das Team um Geschäftsführer Sammy Techritz superleichte und -feste Luftführungen in Turbinen entwickelt. Auch am ICE4 haben die Sachsen mitgewirkt. Mittlerweile hat das Unternehmen rund 35 Mitarbeiter in Dresden und Krakau. Und wer weiß, vielleicht werden es demnächst ja noch ein paar mehr, wenn der XL-3D-Drucker richtig in Fahrt kommt…

Autor: Heiko Weckbrodt

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

1 Kommentare