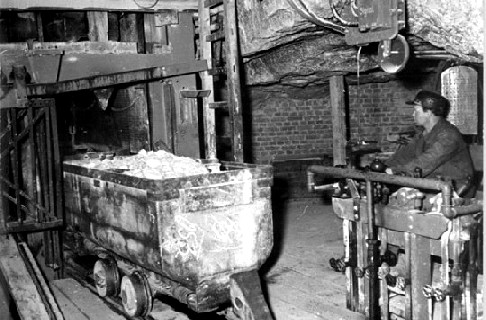

Die Aufnahme von 1954 aus der Kali-Zeche „Marx-Engels“ in Unterbreizbach zeigt die Technik, die auch in Roßleben bis zur Modernisierung so ähnlich verwendet wurde: Nachdem die Schrapper das gelöste Kalisalz in aus der Grube zu den Hunten gekratzt hatten, transportierten diese Loren das Kali zu Bunkern oder wurden gleich per „Fahrstuhl“ nach oben gebracht. Foto: Wlocka/ ADN, Bundesarchiv, Wikipedia, CC3-Lizenz

Kali-Devisen durften nie versiegen: Untertage-Abbau wurde im laufenden Betrieb technologisch umgestellt

Roßleben, 14. Dezember 2014. Die Planungen für den Kaliwerk-Ausbau Anfang der 1960er in Roßleben sahen vor, den gesamten Abbau im laufenden Betrieb zu modernisieren, damit der devisen-bringende Kali-Export gen Westen zu keiner Zeit versiegte. Dafür nahmen die DDR-Wirtschaftslenker einen immensen Umbau-Aufwand in Kauf. Aber erst einmal von der allgewaltigen Partei- und Staatsführung abgesegnet, gab es kein Halten mehr.

Grubenlaster aus Schweden importiert

Rechts auf dieser Aufnahme des alten Kohle-Marienschachtes in Bannewitz bei Dresden ist eine kleinere Schrapper-Anlage zu sehen – mit Elektromotor, Getriebe und Stahlseilführung. Foto: Peter Weckbrodt

Untertage galt es, die bisher angewandte Abbautechnologie zu revolutionieren. Statt des körperlich schweren Einsatzes von Gesteins-Bohrmaschinen kamen nun Bohrwagen zur Anwendung. Statt Schrapper* brachten Radlader das Steinsalz zu den riesigen Kiruna-Lastern, die das Salz zu den Füllorten transportierten. Ihren Namen hatten sie von der schwedischen, nördlich des Polarkreises liegenden Eisenerzgrube Kiruna übernommen. Weil im gesamten sozialistischen Wirtschaftsgebiet (SW) keine vergleichbaren Trucks produziert wurden, mussten diese Laster gegen hohe Devisenausgaben aus Schweden importiert werden.

Die Grubenhunte** (die bis dahin das Salz von den Schrappern nach übertage gefahren hatten) hatten somit ausgedient. An den Füllorten übernahmen kilometerlange Bandanlagen den Weitertransport zu einem Zwischenbunker oder direkt zum Bunker am Schacht I. Da auch große neue Abbaufelder erschlossen wurden, erhöhten sich die Entfernungen zwischen Abbaurevieren und der Schachtröhre ganz erheblich.

„Skip“-Förderung wie im Paternoster

Das Salz wurde aus dem Bunker automatisch in das Fördergefäß, „Skip“ genannt, abgefüllt. Skip ist das englische Wort für ein geschlossenes Fördergefäß aus Stahl. Sie können bis zu 17 Meter hoch, 3,50 Meter breit und zwei Meter breit sein. Sie fahren mit Geschwindigkeiten bis zu 20 Km/h und bis zu 30 mal in der Stunde durch den Schacht von der Hängebank, also dem Übertagebereich, bis zum Füllort und zurück.

Animationsvideo über die Skip-Förderung im Kohle-Bergbau (DSK/RAG):

Als grundlegende Voraussetzung für die Umstellung auf die Gefäßförderung kam eine hochmoderne 4-Seil-Fördermaschine zum Einsatz. Allein für das Auflegen der Seile war der extrem teure Import einer speziellen Maschine aus dem Westen (NSW) erforderlich.

Schneidbrenner zerlegten alten Förderturm

Der bisher genutzte Förderturm des Schachtes I musste zwangsläufig dem Schneidbrenner zum Opfer fallen, gleichermaßen die Fördermaschine. Beide genügten leistungsmäßig nicht den neuen Anforderungen. Auch die nun viel zu enge Schachtröhre musste durch den VEB Schachtbau Nordhausen erweitert werden. Um aber in dieser Zeit weiter eine Seilfahrt durchführen zu können, wurde Untertage zwischen zwei Sohlen sogar ein sogenannter Blindschacht gebohrt, „geteuft“ sagt der Bergmann dazu. Über ihn konnte die Baustelle umgangen werden – ein Riesenaufwand!

Die Seilfahrt für die Bergleute und die Untertagemonteure erfolgte während dieser Zeit über den gut einen Kilometer entfernt liegenden Schacht II, der sowohl für die Wetterführung, also die Belüftung des Bergwerks, wie auch den Materialtransport in die Grube unverzichtbar blieb. Autor: Peter Weckbrodt

* Schrapper = Schiebeschild an Stahlseilen ** Hunt = stählerner Grubenwagen für den Abtransport unter Tage

Kapitel zum Weiterlesen im Überblick:

Teil 1: Der Traum vom Weißen Gold

Teil 2: Vom Grubenhunt zum Schweden-Laster

Teil 3: DDR-Ingenieure sprengten sich durch alte Fabrik

Teil 4: Mit eiserner Hand und Schnaps zum modernsten Kaliwerk der DDR

Teil 5: Kaum fertig, schon veraltet

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!